近期,据MRC消息,美国Edge Global Innovation(EGI)开发了一种新工艺,可将聚氨酯发泡材料转化为一种具有优异性能的可模塑弹性体。通过热化学转化工艺节能,不使用溶剂或添加催化剂,所得产品可用于鞋底、垫圈、橡胶垫、橡胶软管、船坞保险杠等多种应用。

不仅如此,EGI还通过利用MRC早期研究的基础上,开发了一种工艺和机械,可将所得发泡材料的体积减少90%。该工艺不使用催化剂或溶剂,能在最大程度上减少该技术对环境的影响,使得最终产出一种薄而柔韧的合成橡胶片。

随后,将这种材料研磨混合添加剂,制成可再成型的颗粒。还可定制添加剂(包括着色剂),用以制成成型为鞋底等新产品所需的特定混合物。研究确定,这些颗粒最多可由75%的回收床垫泡沫组成。其余部分将是原始聚合物和其他添加剂。除了回收床垫泡沫外,该工艺还能从泡沫制造商直接获得的后工业废料泡沫。

图源@EGI公司官网/侵删

目前,EGI 已成立子公司 Vitricycle,专门生产和销售这些颗粒,并已在美国、欧盟和中国申请了专利。

01

产能规模扩张导致大量聚氨酯废弃物,科学高效的回收技术逐步丰富

一直以来,聚氨酯发泡材料以其特有功能和优越性逐渐广泛应用于多个领域。随着全球聚氨酯发泡材料的使用量在逐年攀升,但这些泡沫制成的床垫、海绵等商品在生命周期结束时,往往选择掩埋或焚烧的方式处理废弃物,造成了无法挽回的环境污染。近年来,通过科研人员的逐步探索,各种科学高效的聚氨酯回收方法开始丰富起来。

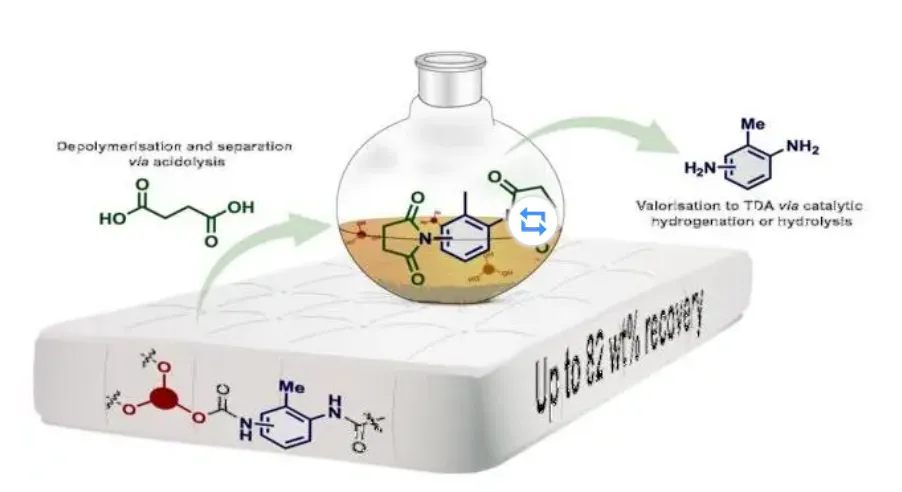

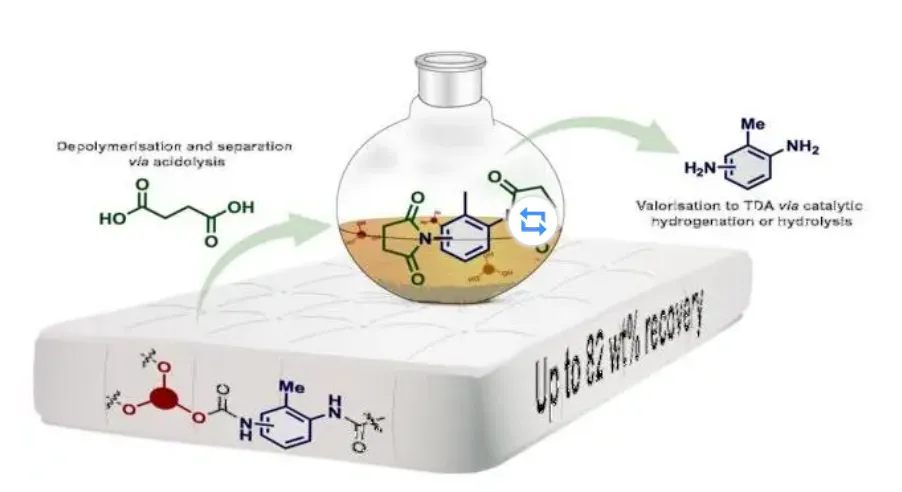

丹麦奥尔胡斯大学(Aarhus University, AU)的研究人员透过一种“酸解工艺”的新方法,将软质聚氨酯泡沫进行有效分离,变成可重复利用的原材料。研究人员采用的“酸解工艺”关键在于琥珀酸,琥珀酸被用于解聚剂(分解聚合物)。琥珀酸能够有效地将软质聚氨酯泡沫分解成甲苯二胺琥珀酰亚胺,并通过水解或钌(Ru)金属催化氢化,最终得到二苯胺(TDA)和多元醇。这两种物质都可以用于生产新的聚氨酯发泡材料,其中,二苯胺还能重新生产新的异氰酸酯,整个过程对于回收十分有利。

值得注意的是,该项研究选用琥珀酸的一个关键因素在于其是一种天然、易取得的酸,常用于食品添加剂或塑胶制造。此外,其还可作为某些可生物降解聚合物的物质,且被证明无需其他化学物品也能与聚氨酯发泡材料进行反应。

图源:公众号@聚氨酯技术/侵删

实验过程中,科研人员先将酸解软质聚氨酯泡沫浸泡在琥珀酸环境中,使其能够轻松分离出多元醇,随后利用氢氧化钠水溶液进行碱解,获得二苯胺相关物质,过程中还释放出许多无毒的二氧化碳。此方法产生多元醇和二苯胺的回收率高达83%。

为开发可持续和可回收的复合材料,近期,科思创催化研究中心(CAT亚琛催化中心)宣布,与国亚琛工业大学签署合作合作协议,科思创将继续资助其研究项目到2031年,同时宣称将为该研究中心资助超过1200万欧元。

图源:@科思创官网/侵删

科思创表示,开发出碳足迹更低的创新聚合物、科思创材料的回收解决方案以及生物质等替代原材料的使用进一步有利于气候行动。其中,欧盟资助科思创和亚琛工业大学与 CAT 催化中心和其他 22 个合作伙伴合作的循环泡沫研究项目,是以封闭硬质聚氨酯(PU)泡沫的材料循环,这也促成其成为工业界与学术界成功合作的一个典型案例。

此外,涉及 CAT 催化中心的项目还有生物基苯胺,该原料最大的特点是可以完全由可持续来源而不是原油使用创新工艺生产,其可用于塑料工业,特别是用于生产硬质聚氨酯泡沫的 MDI。而使用生物基苯胺也有助于促进未来循环经济并减少 CO2通过节能隔热泡沫在建筑物中留下足迹。这也是全球首次不依赖石油作为原料生产这一化学品。

02

材料减震科技优化鞋中底结构设计,坚持向实用性与绿色化双重探索

为了持续探索热固性弹性体市场创造循环解决方案的潜力,Vitricycle已探索出多种不同的应用,突出其在制造各种塑料部件方面的多功能性。其中,Vitricycle树脂回收材料中的添加剂在调节其机械性能方面起着至关重要的作用。这些添加剂能够定制材料特性适用于各种应用,确保尽管回收泡沫具有固有的多变性,但最终产品仍可定制,以满足不同工业和消费应用的特定性能需求。

性能数据表示,Vitricycle颗粒用途广泛,可用于许多传统上使用软TPU的应用中。其中,由Vitricycle专门制造的鞋底,展示了其适应性、高弹性等优势。

2024年4月15日,OrthoLite®推出了一款名为Cirql rTPU30的新型发泡中底。这项全新的专利创新由30%的消费后回收TPU材料制成,并通过无化学物质的超临界发泡工艺制造。Cirql rTPU30是一款可扩展且完全可回收的中底解决方案,生产过程中使用了含有30%消费后回收的TPU材料。Cirql rTPU30在全球范围内拥有16项已授予专利和其他待决专利,可帮助鞋类品牌实现其气候和可持续发展产品目标。

图源:公众号@率捷咨询/侵删

不仅如此,Cirql rTPU30符合2024年的合规标准,使用Cirql无化学物质超临界发泡工艺独有的专利技术,将30%经GRS认证的消费后回收TPU材料直接融入泡沫中。

除了传统的TPU材料,近年来,为推进鞋材领域向绿色可持续方向转型,许多企业在生物基聚氨酯方向布局颇多:

由三位知名加州大学科学家Stephen Mayfield、Michael Burkart和Robert“Skip”Pomeroy创立的Algenesis公司成功研发出生物基TPU,其原料来源于藻类和非食用植物等天然植物来源而非石油制造材料,具有可生物降解性,不会产生持久的微塑料废物并有效解决微塑料危机。研究显示,新型TPU的微塑料颗粒在家庭堆肥条件下可快速生物降解。通过使用砂带机生成微塑料并研究其在自然环境中的降解过程,发现常见土壤微生物能生长在微塑料上,将其作为唯一碳源。这些细菌将塑料转化为无害的营养物质和二氧化碳,减少环境污染。

此外,Algenesis的研发成果还包括生物降解聚氨酯泡沫,应用于Blueview® Footwear鞋子和Soleic® B2B品牌等产品。

万华化学推出鞋垫解决方案WANELAST® 893/WANNATE® 8618X,充分发挥聚氨酯材料优异的物理性能和工艺性能,为脚下的舒适健康体验增添绿色动能。

Evoco推出植物基泡沫技术FATES,其由高达85%的生物基成分制成,其中,100%的生物基成分已通过植物基认证。相较于传统的以石油为基础的聚氨酯发泡材料,使用生物基泡沫制造鞋垫或中底等鞋类部件可减少高达70%的温室气体排放。

03

从低碳原料到循环制造技术,鞋材产业向环保可持续转型

随着全球变暖、海平面上升、资源短缺等挑战逐渐显露,紧迫的气候及能源危机驱动着每个行业对碳减排的高度投入。

而在众多行业中,鞋服行业的碳排量十分突出。据麦肯锡《2022时尚行业白皮书》统计,服装行业占我国目前主要消费品行业碳排放量的四分之一,能源消耗占我国主要消费品行业的40%。其中,70%的排放来自能源消耗密集的产业链上游,尤其是面料生产、制备和加工环境。单从运动鞋品类来看,全球运动鞋年产量约77.4亿双,鞋子在原物料生产环节对环境暖化影响超8成,年排放7亿吨二氧化碳。

随着可持续发展观念的深入,一大批以鞋中底发泡材料制造技术为主的企业开始逐渐承担起全球可持续发展的社会责任,将环境意识贯穿生产、运营全过程,着力建设绿色低碳、循环发展的产业体系。

在刚刚结束的Interfoam China 2024中,不乏许多助力于鞋材制造领域趋于绿色化发展的优质展商企业。

苏州申赛新材料有限公司(以下简称“申赛新材料”)专注于环保清洁发泡技术和高性能轻量化材料研发与供应,其核心技术之一是环保清洁发泡技术。该技术采用绿色、低碳的工艺流程,显著减少了传统发泡过程中有害物质的排放,提高了材料的环保性能。巴黎奥运会中男子及女子马拉松项目的前3名,其中半数运动员脚下所穿跑鞋的关键中底材料由申赛新材料提供,这些高性能跑鞋近年来助力运动员们频频刷新了

03

从低碳原料到循环制造技术,鞋材产业向环保可持续转型

随着全球变暖、海平面上升、资源短缺等挑战逐渐显露,紧迫的气候及能源危机驱动着每个行业对碳减排的高度投入。

而在众多行业中,鞋服行业的碳排量十分突出。据麦肯锡《2022时尚行业白皮书》统计,服装行业占我国目前主要消费品行业碳排放量的四分之一,能源消耗占我国主要消费品行业的40%。其中,70%的排放来自能源消耗密集的产业链上游,尤其是面料生产、制备和加工环境。单从运动鞋品类来看,全球运动鞋年产量约77.4亿双,鞋子在原物料生产环节对环境暖化影响超8成,年排放7亿吨二氧化碳。

随着可持续发展观念的深入,一大批以鞋中底发泡材料制造技术为主的企业开始逐渐承担起全球可持续发展的社会责任,将环境意识贯穿生产、运营全过程,着力建设绿色低碳、循环发展的产业体系。

在刚刚结束的Interfoam China 2024中,不乏许多助力于鞋材制造领域趋于绿色化发展的优质展商企业。

苏州申赛新材料有限公司(以下简称“申赛新材料”)专注于环保清洁发泡技术和高性能轻量化材料研发与供应,其核心技术之一是环保清洁发泡技术。该技术采用绿色、低碳的工艺流程,显著减少了传统发泡过程中有害物质的排放,提高了材料的环保性能。巴黎奥运会中男子及女子马拉松项目的前3名,其中半数运动员脚下所穿跑鞋的关键中底材料由申赛新材料提供,这些高性能跑鞋近年来助力运动员们频频刷新了

03

从低碳原料到循环制造技术,鞋材产业向环保可持续转型

随着全球变暖、海平面上升、资源短缺等挑战逐渐显露,紧迫的气候及能源危机驱动着每个行业对碳减排的高度投入。

而在众多行业中,鞋服行业的碳排量十分突出。据麦肯锡《2022时尚行业白皮书》统计,服装行业占我国目前主要消费品行业碳排放量的四分之一,能源消耗占我国主要消费品行业的40%。其中,70%的排放来自能源消耗密集的产业链上游,尤其是面料生产、制备和加工环境。单从运动鞋品类来看,全球运动鞋年产量约77.4亿双,鞋子在原物料生产环节对环境暖化影响超8成,年排放7亿吨二氧化碳。

随着可持续发展观念的深入,一大批以鞋中底发泡材料制造技术为主的企业开始逐渐承担起全球可持续发展的社会责任,将环境意识贯穿生产、运营全过程,着力建设绿色低碳、循环发展的产业体系。

在刚刚结束的Interfoam China 2024中,不乏许多助力于鞋材制造领域趋于绿色化发展的优质展商企业。

苏州申赛新材料有限公司(以下简称“申赛新材料”)专注于环保清洁发泡技术和高性能轻量化材料研发与供应,其核心技术之一是环保清洁发泡技术。该技术采用绿色、低碳的工艺流程,显著减少了传统发泡过程中有害物质的排放,提高了材料的环保性能。巴黎奥运会中男子及女子马拉松项目的前3名,其中半数运动员脚下所穿跑鞋的关键中底材料由申赛新材料提供,这些高性能跑鞋近年来助力运动员们频频刷新了多项赛道纪录。

图源网络/侵删

宁波致微新材料科技有限公司,作为国内超临界物理发泡技术领域的先驱,以对超临界发泡技术的精湛掌握和创新应用,赢得了许多客户的信赖。据了解,该技术是利用CO2/N2作为发泡剂,在高温高压条件CO2/N2形成超临界流体状态,可以进入基材充分溶解扩散,再通过压力快速释放完成发泡。由于不使用化学发泡剂、交联剂及其他助剂,整个流程绿色环保,材料体系安全纯净,且能够达到传统发泡无法比拟的优异性能。

供图:宁波致微

Zotefoams致力于开发轻质材料,通过隔热来来节省能源,或通过减轻重量来提高燃油效率。该公司生产的世界上最轻的闭孔交联块状泡沫塑料,重量仅为15 kg/m3,其业务主要基于长期应用,材料耐用性优异,这得益于Zotefoams独有的高压釜制造工艺。

不仅如此,Interfoam China 2024同期会议“重新定义发泡材料”第四届发泡材料及应用高峰论坛期间,在发泡材料在鞋材中的应用与解决方案分论坛中,泉州同欣源新材料科技有限公司以《发泡材料在鞋材中的应用》为题,介绍了ETPU即热塑性聚氨酯发泡材料在鞋材中应用的广阔前景;赢创特种化学(上海)有限公司在《废轮胎转生记——赢创质量平衡法PEBA鞋材解决方案》的演讲中,阐述为了追求实质性的减碳目标和提高生产效率,赢创依托化学回收技术,通过质量平衡法,开发出了VESTAMID eCO系列产品;塞拉尼斯通过《Hytrel® TPC 创新材料助力鞋业可持续发展》演讲,分享了hytrel®TPC创新材料在鞋中底及鞋垫应用的成功经验,以及这类材料在可持续发展方面的卓越优势对于鞋业发展的重要意义等。

不难看出,绿色发泡技术已经成为鞋材制造领域的一大重要议题与方向,而发泡材料的未来发展也必将会由性能和环保双重驱动,提升发泡技术、推动绿色材料应用,多元化发展才能更好满足市场需求;对于鞋材这一广阔蓝海市场而言,加大产品结构调整和科技创新的力度,一定是更好抓住发泡材料未来发展的必要渠道之一。