如果工业制造和部件设计的关键要求是高刚度和低重量,那么刚性发泡芯材将是最佳选择的必选项。发泡芯材以其独特的性能广泛应用于夹层复合材料中,在绿色建筑、汽车工业、航空航天、海洋、风能、体育等行业展现出强劲的“硬核”实力,为国民经济发展奠定了高性能材料基础。

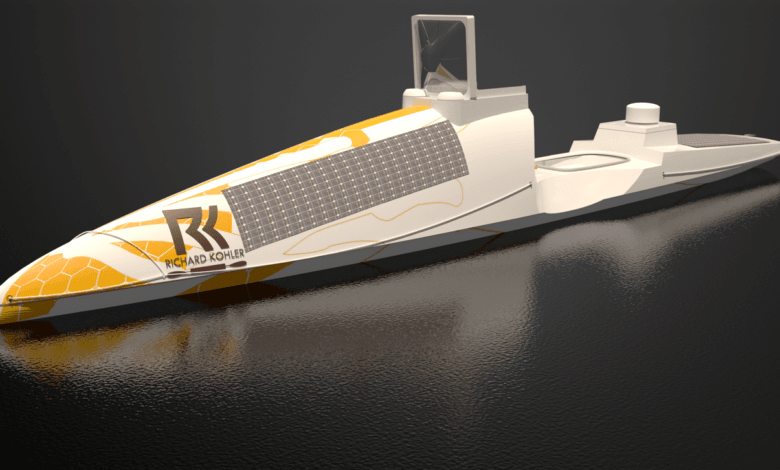

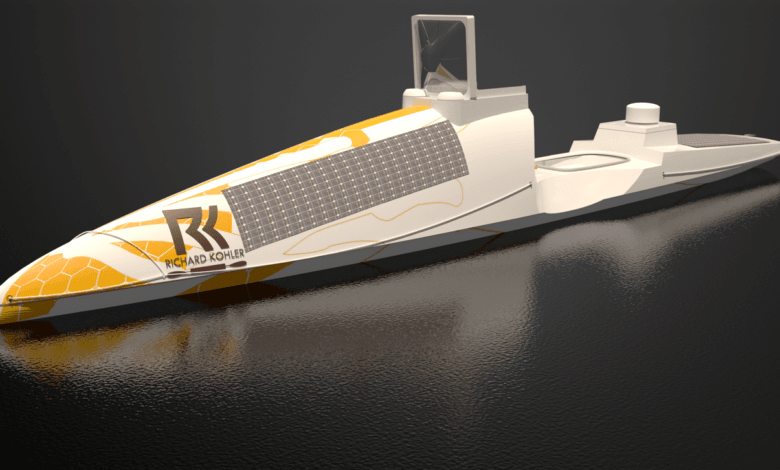

2021年,极限桨手理查德科勒用近三个月单人皮划艇穿越南大西洋。领先的复合材料解决商sicomin为其皮划艇赞助了一种新的生物基环氧树脂发泡芯材,助他完成史诗般的6700公里的个人挑战。

图源:sicomin

除了帮助个人挑战极限成绩,轻量、高刚的发泡芯材还为紧急救援提供了最大可能,比如无人机群灭火方法专门已用于扑灭森林大火。通过飞越活跃的森林野火或着火的建筑物,无人机可以通过实时馈送将视觉和热量数据传递回地面上的消防员,而这些数据对于帮助实时扑灭火灾至关重要。由于无人机对重量的要求极为严格,为了减少机身的重量,机身往往采取结构发泡材料加碳纤维的复合材料实现其结构弹性和刚度分布要求。

图源:Danielle Rossi

为什么使用夹芯板结构

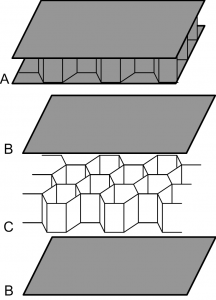

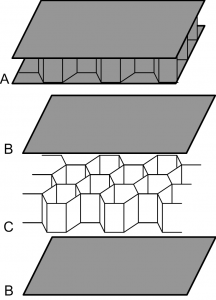

玻璃纤维/泡沫夹芯板 图源:acpcomposites

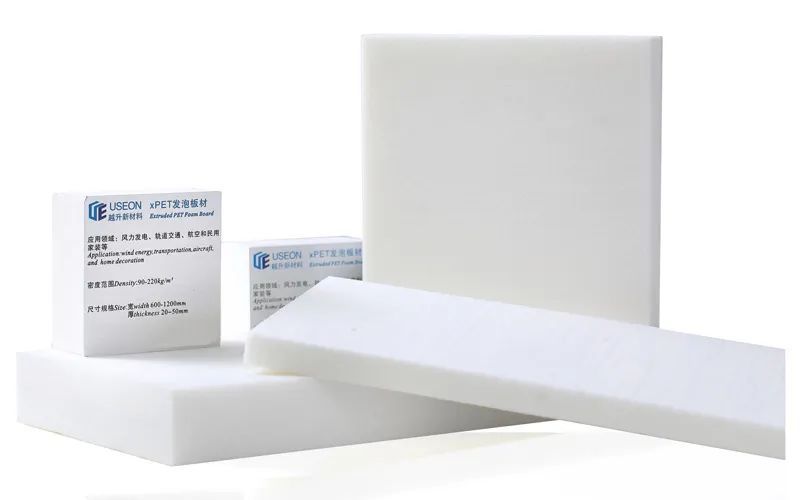

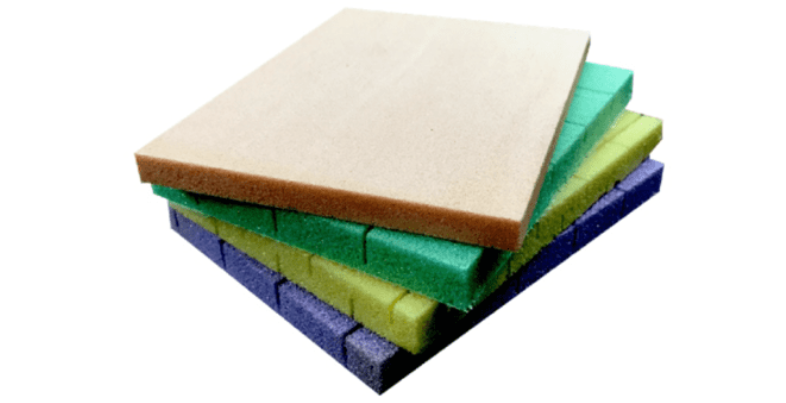

主要原因是最大限度地提高结构的机械效率以节省重量和原材料。众所周知,通过分离两种材料中间有一种轻质材料可以增加结构在极低重量下的刚度和强度。虽然通过使用芯材将厚度加倍,但抗弯刚度在几乎相同的重量下增加5-10倍!除了显著提高的机械效率,还有环境效益、极大的成本节约和设计自由等驱动因素,使得三明治芯材在复合材料结构设计中越来越受欢迎。

典型的夹层结构复合材料由两个薄而坚固的表皮和一个轻质、较软的芯组成。每个表皮可以是各向同性材料或纤维增强复合层压板。蒙皮的主要功能是提供所需的弯曲和面内剪切刚度,并承受轴向弯曲和面内剪切载荷。核心必须足够坚固,以便在加载时保持蒙皮在它们的相对位置,并且在剪切时要坚硬,这样表面就不会相互滑动。

需要夹芯板结构的行业覆盖所有居住、工业和先进产业,包括:

- 航天

- 建造

- 消费娱乐

- 防御/弹道学

- 工业/腐蚀

- 基础设施

- 海洋

- 运输

- 风能/电力

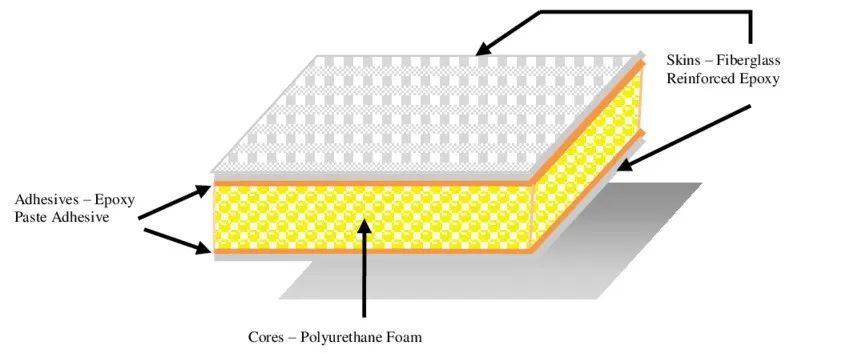

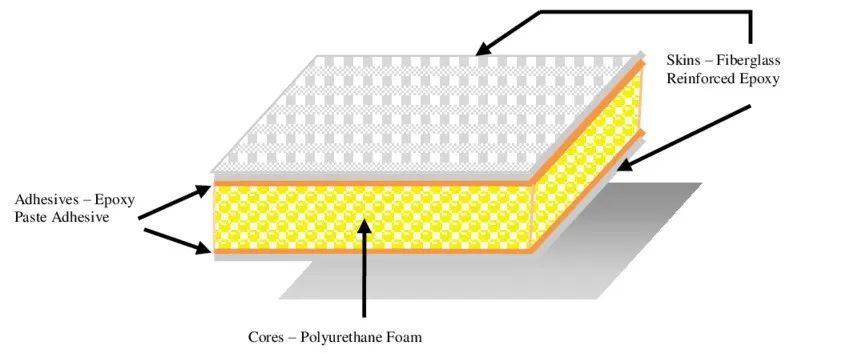

玻璃纤维和聚氨酯/椰子椰壳泡沫芯 (GFRP -PUC) 的夹层复合材料面板。 图源:researchgate

为什么发泡芯材是理想选择

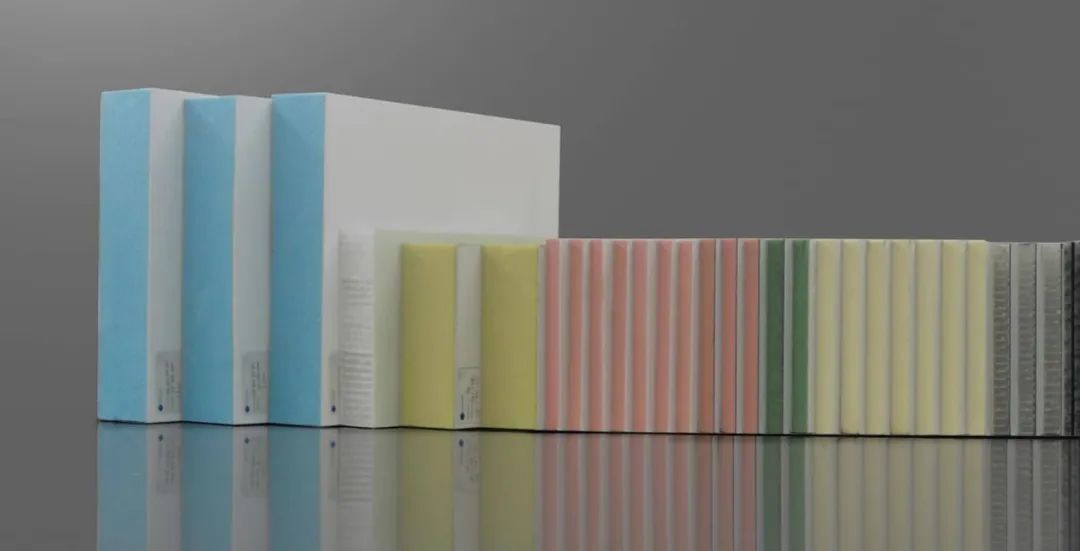

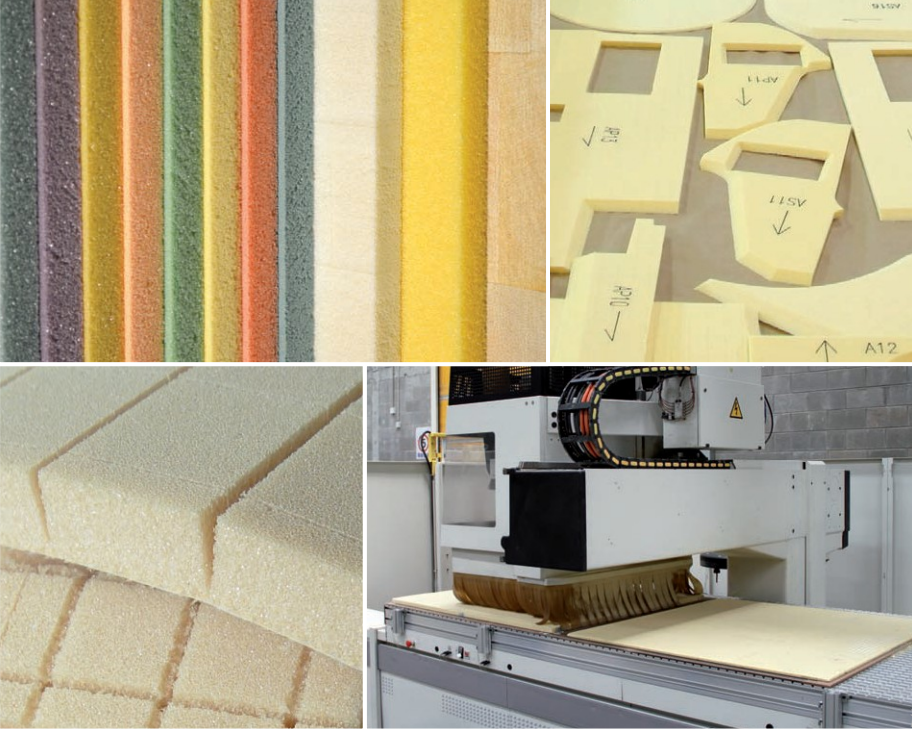

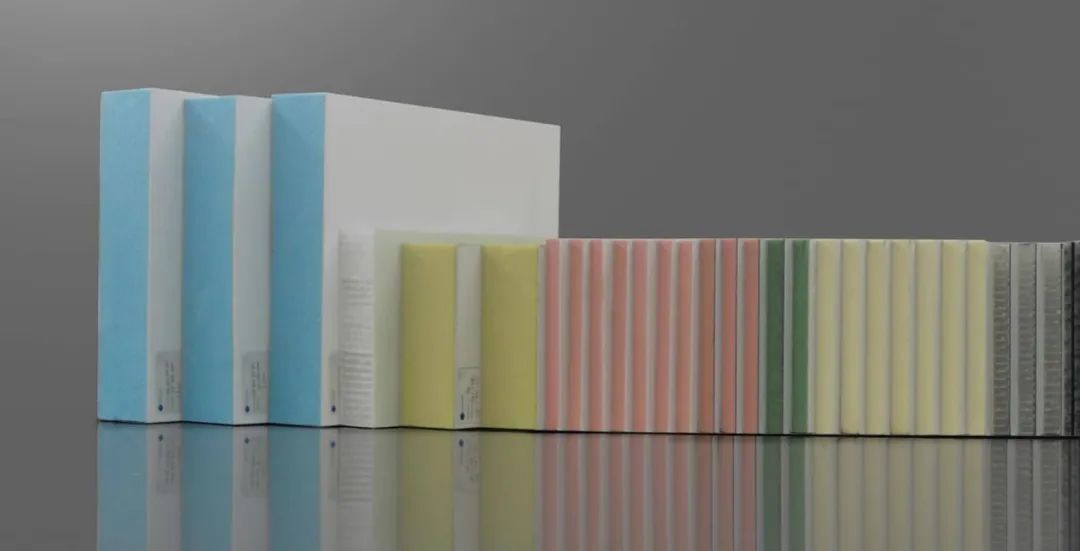

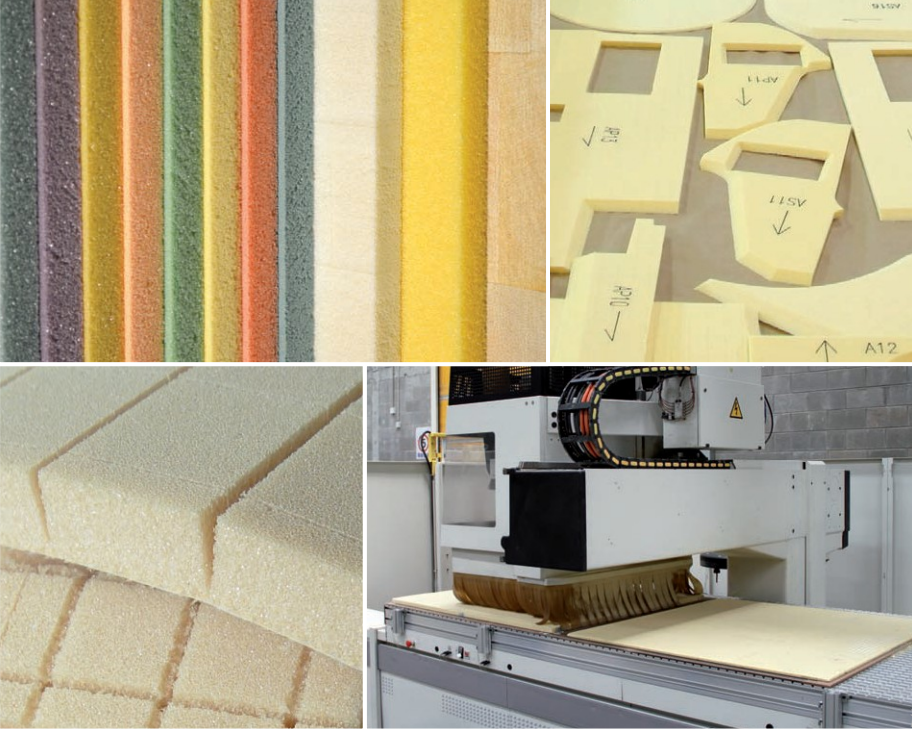

图源:topolocfrt

硬质发泡材料是最常见的芯材形式之一,是构成平坦(或自由)、轻质和刚性规格的各种应用面板的理想选择。各种发泡芯材用于为最终产品提供额外的所需特性,例如经济性、低吸水率、良好的隔音、隔热、FST电阻或绝缘性。它们是具有非常高的刚度重量比和高弯曲强度重量比的组件。尤其是轻质、高密度的结构发泡芯材,比普通的非结构发泡芯材制造的面板具有更高的抗压强度和抗破碎性。

参与芯材组件的聚合物发泡材料由多元化的刚性膨胀材料制成,也就是硬质泡沫:包括聚氨酯 (PU)、聚氯乙烯 (PVC)、挤塑聚苯乙烯(XPS)、聚甲基丙烯酰胺(PMI)、聚醚酰亚胺 (PEI) 、聚对苯二甲酸乙二醇酯(PET)、苯乙烯丙烯腈 (SAN)、聚醚砜树脂(PES)、聚酰亚胺(PI ) 的膨胀材料以及泡沫金属结构和其他复合结构材料。

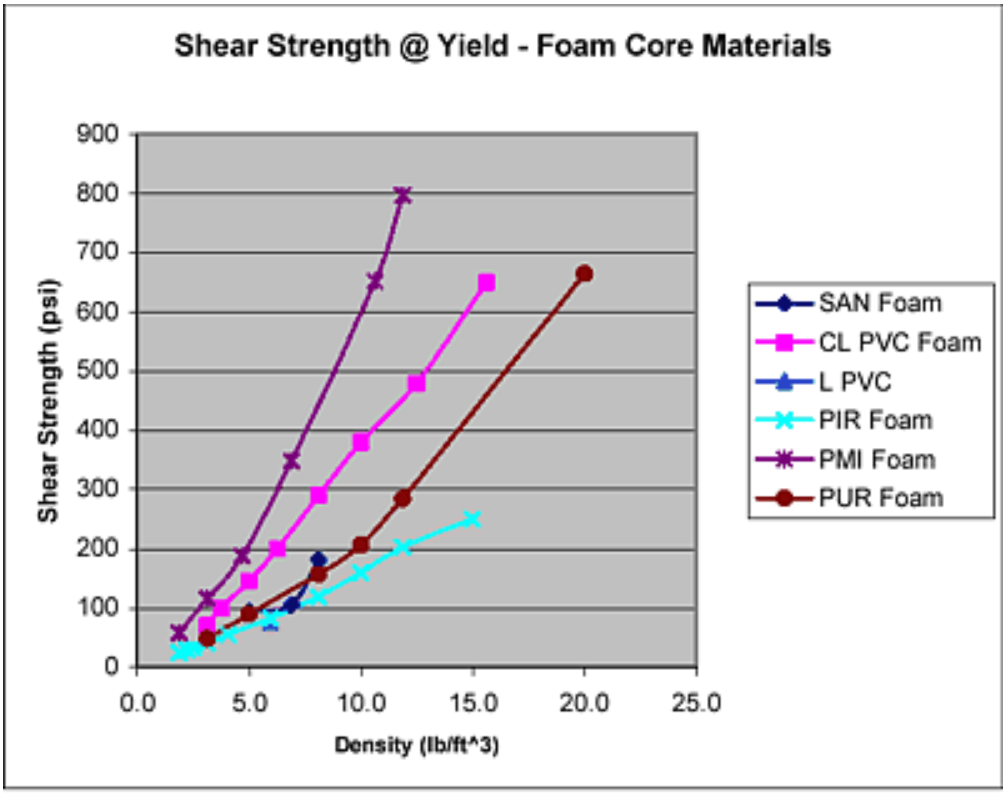

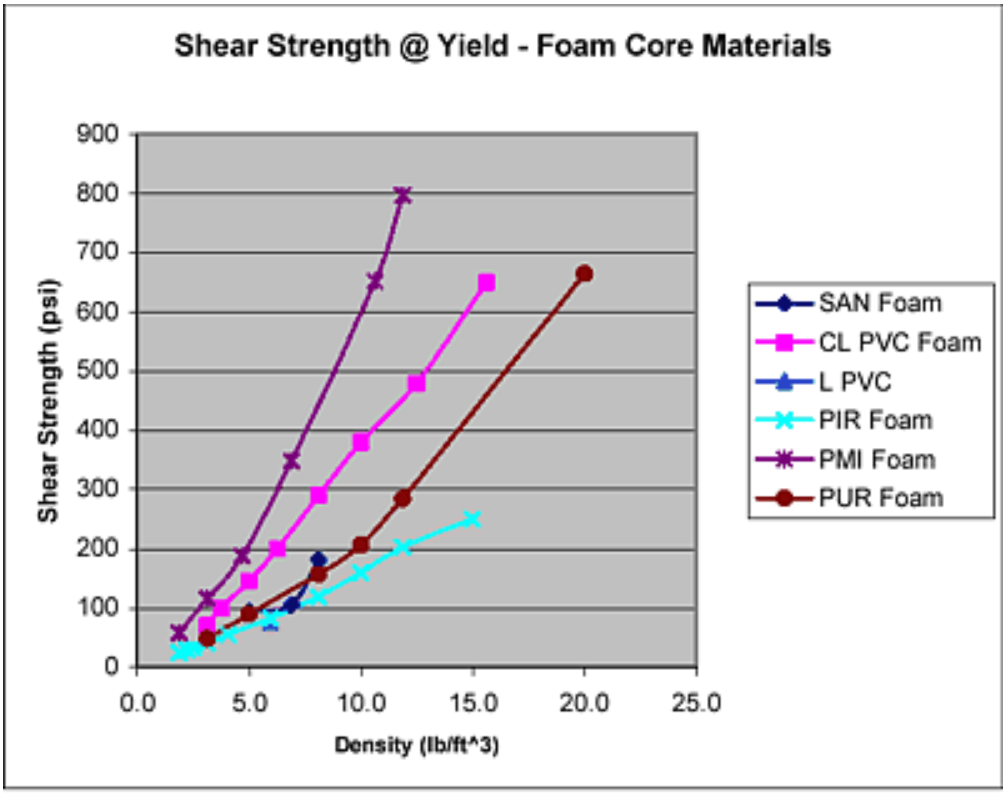

图表比较了不同泡沫芯材的剪切强度和抗压强度。图源:boatdesign.net

通常,热固性聚合物的弹性低于热塑性塑料。聚氨酯基泡沫是热固性的,是聚合物泡沫中弹性最小的。XPS符合通用指标,但难以胜任高强度的应用。PVC泡沫表现出广泛的弹性,从混合的“交联”泡沫到“线性”泡沫。PET、PMI泡沫是工业化的新产品,在特殊环境下表现出极佳的稳定性。在常用的发泡材料类型中,SAN泡沫是最宽容的,但成本很高。但当弹性增加时,聚合物发泡材料的耐温性降低也是常见的。结构芯材的聚合物发泡材料表现出广泛的特性,这取决于它们的具体配方、密度以及具体应用时空。

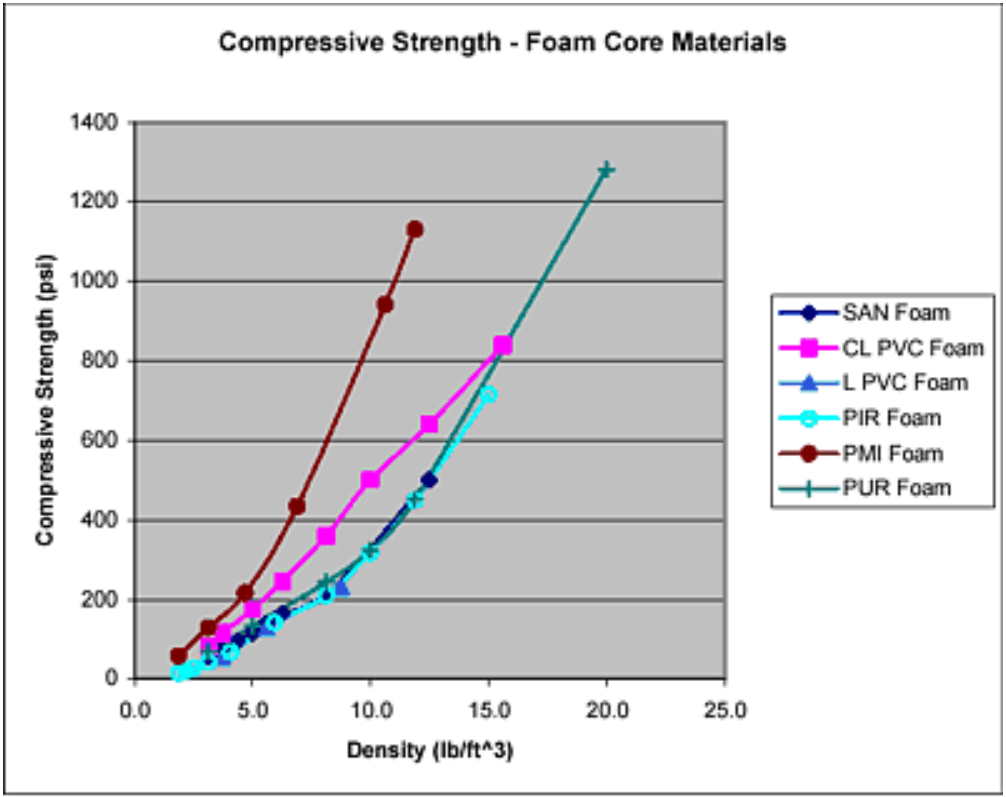

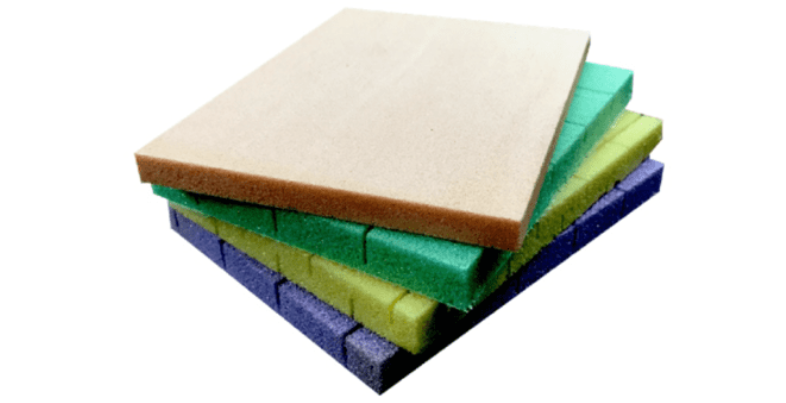

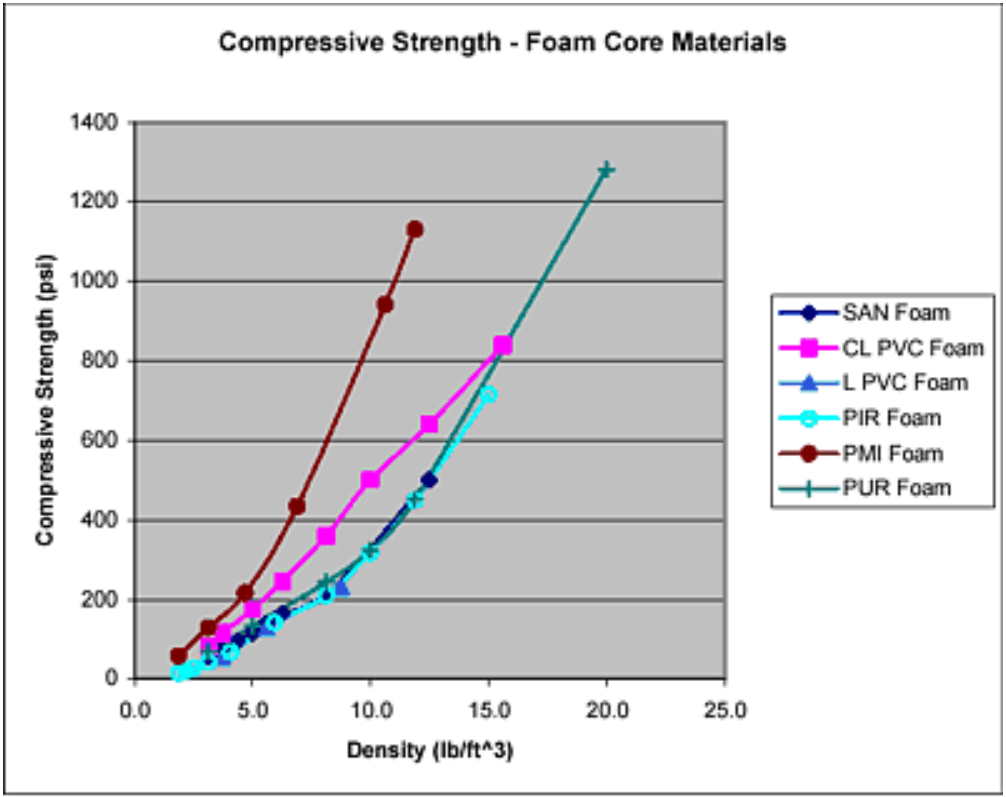

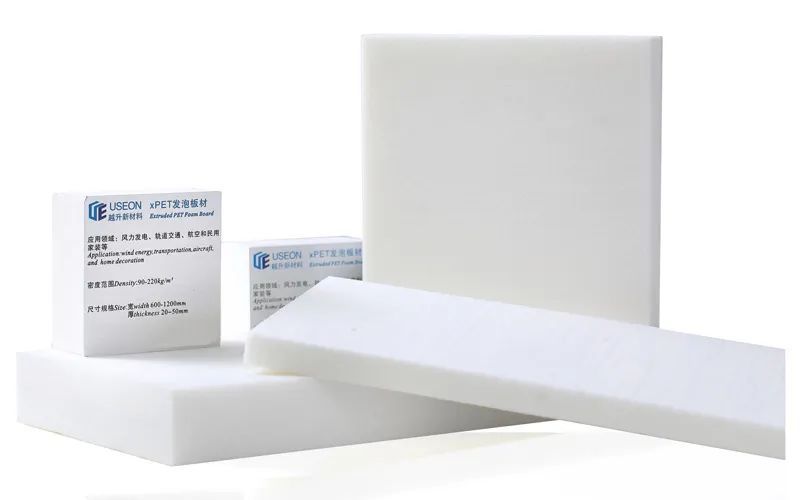

PET发泡片材 图源:安徽东远/Interfoam2021

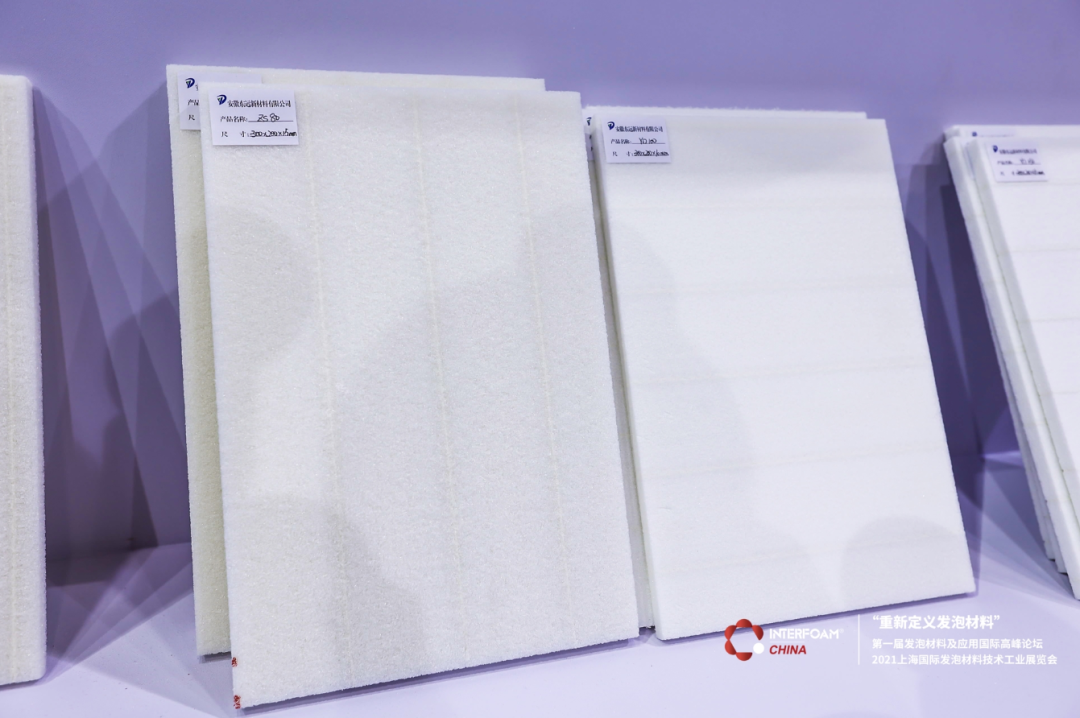

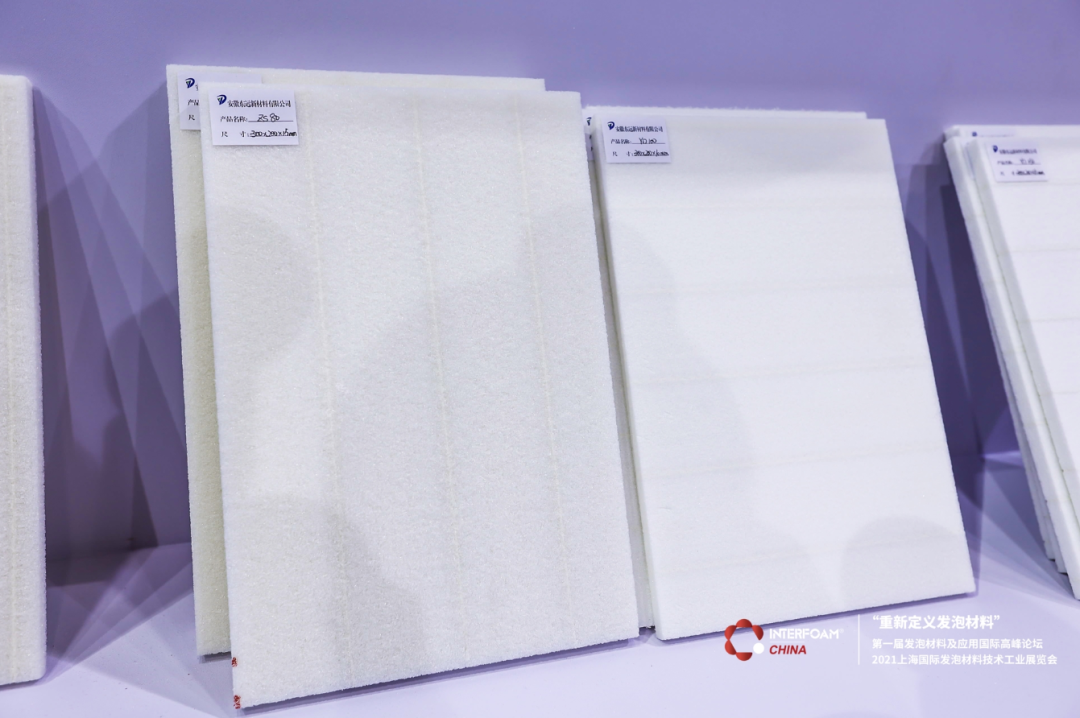

PET新型泡沫片材生产线 图源:上海汉塑机械设备有限公司

发泡芯材的应用领域

图源:固瑞特

①体育用品

发泡芯材广泛用于制造体育用品,如风帆板、风筝板、滑水板、滑雪板、赛车零件、沙滩球拍等。

②航空航天

对高质量要求和降低使用寿命成本的需求,将制造商的注意力转向结构发泡芯材。在飞机制造中使用硬质发泡芯材的复合材料可以减少能源燃料消耗并增加有效载荷。飞机内饰、客舱侧壁、行李箱、头部和厨房通道、机组休息区、隔板和座椅外壳是通常由高刚泡沫制造的部件。

③运输

发泡芯材三明治技术带来更轻的设计,以更少的燃料消耗、更高的有效载荷和对环境的积极影响来驱动。结构发泡芯材应用于结构部件,如高铁和汽车的地板、车身侧面保护条、仪表板和扶手。结构发泡芯材的特殊阻燃等级通常用于许多私家车与公共交通工具,因为它可以防止火灾、烟雾和毒性。

图源:安徽东远

④海洋

建造小船或豪华游艇时,成功的关键是重量、质量、成本和环境影响。刚性发泡芯材是一种轻质材料,具有优异的机械性能、稠度和防潮性。由于这些原因,它们通常用于船舶应用,尤其是船体、舱壁、甲板、舱口、内部部件,例如地板、墙壁。

⑤海底

海底的每个应用都需要高性能设备来保护安全,因为这是一个非常具有挑战性的环境。结构发泡芯材适用于这些应用,因为它具有高强度、低重量和非常好的浮力的特点。

采用发泡芯材复合结构的海上滑翔机 图源:Regent/Moore Brothers Co.

⑥雷达和电信行业

轻质、高强度、节能、设计自由、耐用,是雷达和电信行业在制造天线、天线罩和天线塔结构中使用一些刚性泡沫的最大理由。

⑦风能

对耐用和更重的涡轮叶片的需求引导风力叶片制造商使用核心材料,主要是高性能的结构发泡芯材。风叶变得更大、更强、更硬,但重量却相对较低。因此,结构发泡芯材有助于降低成本并提高风力发电装置的效率。

发泡芯材的实用案例

①绿色建筑玻璃纤维增强板的核心

玻璃纤维增强板一直使用多种芯材制造。作为最终用户或原始设备制造商 (OEM) 有多种选择,可以为具有强度、耐用性和出色的建筑外部/内部饰提供适合的面板。聚异氰脲酸酯泡沫、高密度聚氨酯泡沫、 EPS/XPS或PVC泡沫为高强度轻质无缝面板提供了几乎无限的机会和用途。

聚氨酯硬泡夹心层+绝缘玻璃纤维面板+卵石纹凝胶涂层饰面 图源:Fiber-Tech

聚异氰脲酸酯泡沫来提供可靠的热效率,从而生产出具有绝缘和隔音性能的优质结构玻璃纤维面板。中低密度发泡聚苯乙烯泡沫和PVC泡沫芯材的选择,主要优点包括提高抗冲击性、附着力和热稳定性。这三个组合是定制玻璃纤维面板以及任何绝缘墙板应用的完美三明治:经济实惠,轻快牢靠。

时至今日,在所有类型的冷藏拖车、卡车车身、集装箱、储存集装箱、避难所和步入式冷却器的建造中都能见到它们,或许它们代表最广泛泡沫的根本利益吧。

②刚性聚氨酯作为医疗设备的核心

除了高性能的PMI、PET发泡材料,物美价廉的刚性膨胀聚氨酯一样是用于医疗和生命科学应用的高密度泡沫产品。这类硬质聚氨酯泡沫无声无息中在医疗和生命科学领域产生了重大影响。

图源:General Plastics

当按照特种泡沫的规格进行配制和设计时,聚氨酯硬泡板材精细、均匀的泡孔结构为医疗检测提供了均匀的背景,没有夹杂物。低AI等效值,对X射线和MRI射频波透明,支持高质量的X射线和CT图像,同时最大限度地减少患者辐射。轻巧而坚固的介质,成为X射线和诊断台的核心板、CT扫描仪的床以及校准材料的理想选择。

同时聚氨酯硬泡具有模拟人类骨密度的特性,经常在骨科中用作骨测试的人工介质。为复合假体提供核心材料,并支持重建程序。例如工装板材料用于制造最先进的压缩治疗面罩,可加速烧伤患者的愈合。

③汽车结构件、零部件的核心

在现行的汽车产品线中,包括公共汽车、卡车、跑车等,通过在夹层结构中使用轻质发泡芯材,汽车制造商可以大幅减轻车辆重量。在此过程中使这些车辆更高效、更强大并增加有效载荷。

图源:3A Core Materials

在众多发泡芯材选项中,采用交联PVC发泡芯材,具有出色的强度重量比,是轻型汽车部件的理想选择。采用PET发泡芯材,具有良好的机械性能;采用泡沫铝,提高抗冲击性能。这些创新设计方案可应用在汽车主体结构、内部结构、屋顶、侧壁、地板、保险杠、发动机罩和面板结构。典型的设计是将泡沫三明治结构整合到电动汽车电池盖和车身底部保护、门框加强件等关键推动力和内部装饰和板。

用于汽车的交联聚氯乙烯泡沫芯 图源:CoreLite

④高端机器人、水下机器人的核心

与其他复合材料相比,交联PVC泡沫、PEI泡沫、PES泡沫、PET泡沫和PMI泡沫等芯板具有出色的刚度重量比、出色的机械性能和低重量、出色的耐化学性、低吸水率和良好的隔热隔音性能,非常适合超轻型应用以及承受疲劳或冲击载荷的应用,这为高端机器人技术提供了高可靠的复合材料支撑。

Divinycell - PES发泡芯材

在机器人行业中,结构发泡芯材+碳纤维产品的应用空间正逐渐扩大。如应用于下潜超过1000米深度的水下机器人,可提供低吸水率和极低的浮力损耗。事实上,用发泡夹芯板的碳纤维复合材料定制形状制造的机器人比用其他材料制造的机器人性能更好:可用于减轻重量、增加零件刚度并最终改善自动化流程;提高生产力和盈利能力;延长产品寿命;减少电动部件的压力;减少停机时间。

Divinycell系列发泡芯材应用于水下机器人 图源:Diab

⑤高端运动器材的核心

它们被选用于攀岩架、皮划艇、SUP桨、冲浪板、滑雪板、飞钓竿、滑板、匹克球拍的核心结构。

在水上、冰上或街道上,发泡芯材一直是顶级性能的核心。其出色的强度重量比和材料特性使其在娱乐应用中表现出色:吸收和利用能量,支持低成本的热成型方法;轻松粘合;耐溶剂;耐各种自然气候。无论是亲民的聚氨酯、PVC泡沫,还是傲娇的高强发泡芯材,均可用作便携式舞池和溜冰场上方使用的运动地板的结构芯材。

泡沫填充球拍(左)和空心球拍(右)手柄的横截面 图源:Acoustics.org

⑥风机叶片、机舱和旋转器的核心

芯材是用于制造复合材料风力叶片、机舱和旋转器的主要材料之一。叶片被认为是风力涡轮发电机 (WTG) 的关键技术部件,因为它的设计以及它捕获风的方式对整个WTG的有效性做出了重大贡献。结构发泡芯材是风力涡轮机叶片及其组件的理想选择。

由于大型风力涡轮机叶片的高维护成本和风力涡轮机叶片尺寸的增加,行业内更青睐使用具有高刚度、高强度和良好疲劳性能的先进复合材料,同时减轻叶片的重量。用于风机叶片,业内知名的发泡芯材有PVC、SAN、PMI、PET泡沫。采用闭孔交联PVC硬质泡沫,具有出色的刚度和出色的刚度重量比。SAN为结构性闭孔热塑性芯材,具有高韧性和抗冲击性等特性。从市场反馈来看,后两者表现出有趣的密度与稳定性比率博得制造商的极大兴趣——PMI、PET泡沫重量轻、稳定且柔韧,具有出色的抗压强度和耐温性,在降低整体叶片质量和树脂成本方面发挥着关键作用。最后,它们有助于实现更可持续的解决方案,为风电行业画上完美的闭环。

PET发泡芯材 图源:南京越升挤出机械有限公司

⑦无人机翼的核心

无人驾驶飞行器 (UAV) /无人机行业正在不断增长,因为这些机器被证明在各种行业中都很有价值。高性能无人机必须轻便、快速且坚固。许多无人机制造商正在将结构发泡芯材的碳纤维板整合到他们的设计中,以实现轻质刚性和满足对重量敏感的需求。

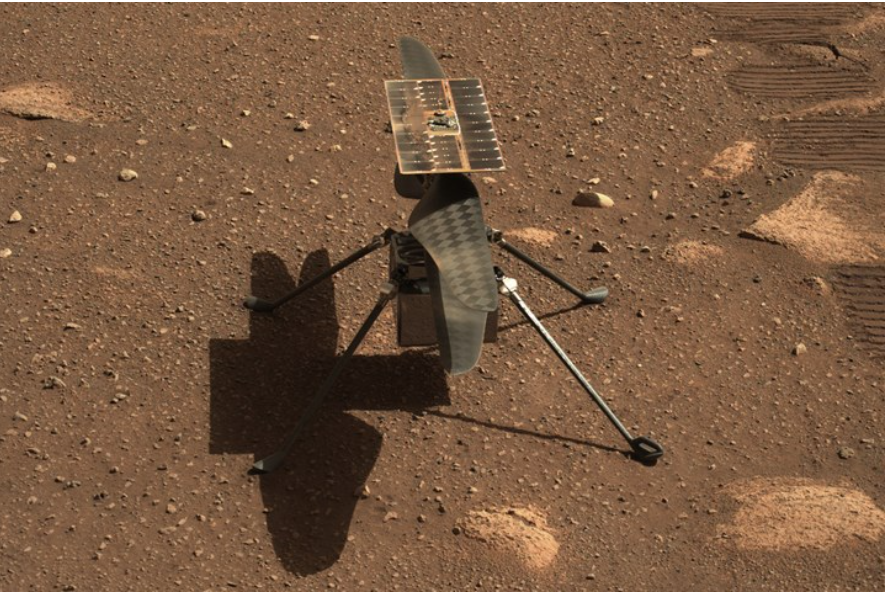

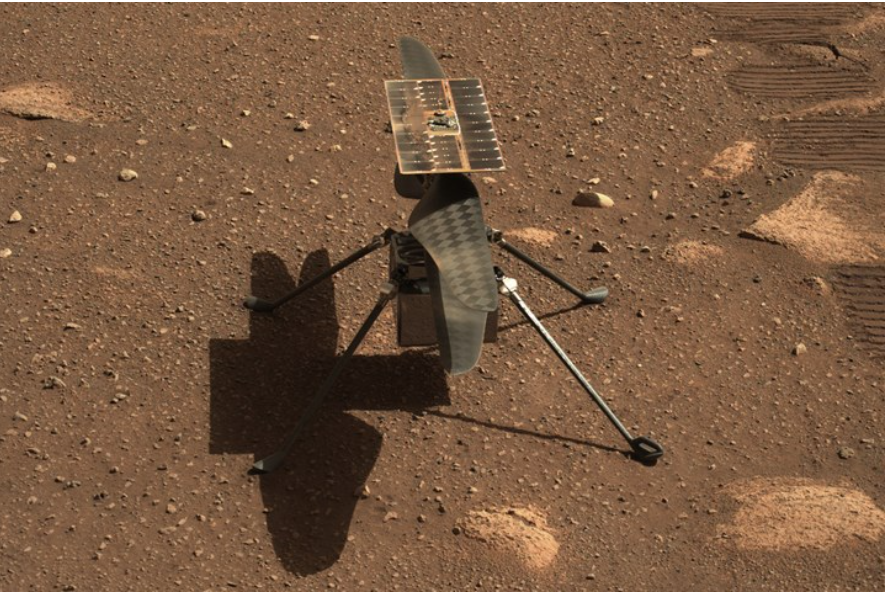

这样的设计构思首次用在了毅力号火星搭载的Ingenuity无人机上。火星重力只有地球的1/3 ,地表压力只有地球的1%,并且大气层非常稀薄。Ingenuity直升机底盘和旋翼叶片由东丽复合材料制成。旋翼桨叶由碳纤维和结构发泡芯材构成,以在火星相对稀薄的大气层中提供升力。

图源:NASA/JPL-Caltech/ASU

它们是通过在自粘碳纤维预浸料层之间夹入结构发泡芯材来制造的。这种结构发泡夹芯板在高温和压力下固化,从而形成完全粘合到泡沫芯上的完全固结的碳纤维表皮。由此产生的构造面板提供了高强度重量比,非常适合需要最大刚度和抗压性的应用。

⑧太阳探测器绝热装置的核心

帕克太阳探测器于2018年8月发射,进行原位测量和成像,以研究太阳和太阳风的日冕。为了承受该地区的极端温度,探头使用了4.5英寸厚的轻型反射罩。这种热保护系统 (TPS) 由夹在两个碳层压板之间的碳纤维复合泡沫制成,将保护帕克太阳探测器免受超过2,500华氏度的温度和飞过太阳外层大气时超高速尘埃粒子的影响。该防护罩由约翰霍普金斯应用物理实验室设计,并由Carbon-Carbon Advanced Technologies(C-CAT )制造。

图源:NASA

C-CAT公司的碳纤维复合泡沫,由碳基体中的碳纤维增强材料组成,高刚绝热泡沫作为夹心结构,旨在承受太阳日冕的热量。因其耐高温性而在太空中享有盛誉。它可以承受3,200到4,000华氏度 (1760 – 2204°C) 的温度。随着温度的升高,材料会变得更坚固。

在2024-25年,航天器最近的三个近日点期间,TPS将感受到2,500º F (1,370º C) 的温度,届时将考验这款超级复合泡沫的真正实力。

放远全球,无论国内还是海外,刚性泡沫以及结构芯材复合材料的发展为全球经济的复苏起到很好的推动和支撑作用,具有非常广阔的经济效益和社会效益。那么,在这一强劲而细垂领域的激烈竞争中,国外企业是如何以创新产品持续引领高性能发泡材料发展的?国内企业又是如何突围、打破国外封锁,实现高性能发泡材料国产化的?最新的市场规模与未来潜力比拼也是很有看透的,敬请关注该系列的文章:

《刚性发泡芯材㊁ | 聚氨酯、酚醛树脂、PET、PVC、SAN、PES发泡材料代表产品、企业及创新应用》

《刚性发泡芯材㊂ | XPS、PMI、 PEI、PI、金属及其他复合发泡材料代表产品、企业及创新应用》

《刚性发泡芯材㊃ | 主流制造工艺、全球市场规模、发展现状与未来发展潜力》

关键词: # Interfoam发泡者联盟 # 聚氨酯 (PU) # 聚氯乙烯 (PVC) # 挤塑聚苯乙烯(XPS) # 聚甲基丙烯酰胺(PMI) # 聚醚酰亚胺 (PEI) # 聚对苯二甲酸乙二醇酯(PET) # 苯乙烯丙烯腈 (SAN) # 聚醚砜树脂(PES) # 聚酰亚胺(PI ) #