热塑性弹性体(TPE)作为一种结合了橡胶弹性与塑料加工性的新型材料,近年来在发泡领域的研究与应用持续突破。随着超临界流体发泡、模内一体化成型等新技术的出现,以及梯度结构、多功能化等新型泡沫的开发,TPE发泡材料的性能与应用边界不断拓展。本文结合最新研究成果,从发泡剂、粘度调控、交联作用、工艺创新及应用拓展五个核心维度进行更新,全面阐述热塑性弹性体发泡技术及其应用。

发泡剂是TPE发泡的核心组分,其分解特性、环保性及与基体的相容性直接决定泡孔结构。近年来,物理发泡剂的高效化与化学发泡剂的精准分散成为研究热点,同时多组分协同调控策略显著提升发泡效果。

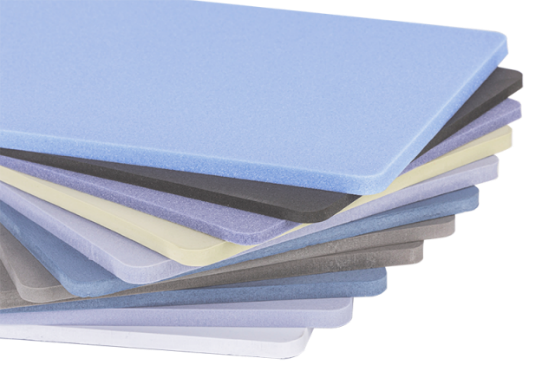

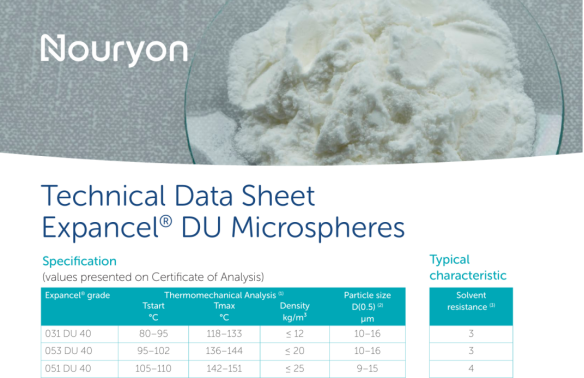

热膨胀微胶囊(TEMs):作为封装型物理发泡剂,TEMs由丙烯腈共聚物壳层与低沸点烃类芯材构成,加热时壳层软化(玻璃化温度附近)、芯材汽化膨胀,形成封闭泡孔(无泡孔合并风险)。其优势在于:①泡孔尺寸均匀(35-45μm),适用于精密电子部件;②与TPE基体相容性好,可通过调整壳层厚度(2-15μm)调控膨胀温度(120-185℃)。例如,在乙烯-辛烯共聚物(EOC)泡沫中添加TEMs,泡孔孔隙率(φcell=细胞总体积/泡沫材料总体积)可达83.9%,且储能模量(G')与泡孔密度呈幂律关系[1]。

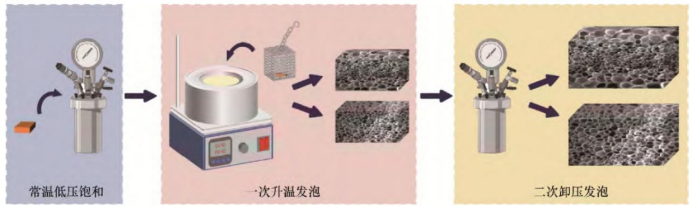

超临界CO₂(scCO₂):作为环保型物理发泡剂[2, 3],scCO₂具有溶解快、无残留的特点,广泛用于TPU、TPEE等基体的釜压发泡。例如,制备TPU/TPEE泡沫时[3],采用100℃、12MPa的scCO₂饱和3h,泡孔直径可从21.5μm降至3.86μm,泡孔密度提升3倍;通过调整TPEE含量(7wt%),可进一步降低泡沫收缩率至5%以下。此外,scCO₂可结合“一次升温发泡+二次卸压发泡”工艺[2],例如TPU泡沫经一次升温发泡后,用超临界N₂二次发泡,体积回复率提升至85%,有效解决高倍率发泡后的收缩问题。

传统AC(偶氮二甲酰胺)发泡剂存在分散不均、扬尘污染问题,近年来通过SEBS基发泡母粒实现精准调控。以可低温加工SEBS(软化点<100℃)为基体,复配AC发泡剂(20wt%)、硬脂酸锌(助发泡剂)及白油(增塑剂),经双螺杆挤出制备母粒。该母粒与EPDM/PPTPE共混时,仅需添加3wt%即可实现均匀发泡:泡孔直径0.2-0.35μm,密度降至0.68g/cm³,且SEBS用量<6%时,拉伸强度仅下降2.3%(远优于直接添加AC的24.4%降幅)[4]。

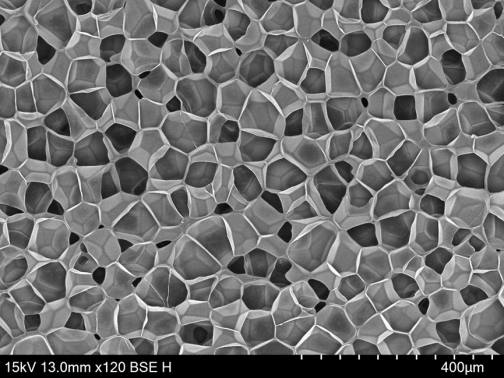

钙硬脂酸改性蒙脱土(MMT-St)等无机粒子可与发泡剂协同提升成核效率。MMT-St通过硬脂酸修饰改善与TPU/PLA基体的相容性,其片层结构提供大量成核位点,使泡孔直径从10μm降至4μm,泡孔密度从4.1×10¹²cell/cm³提升至15.8×10¹²cell/cm³,同时提高结晶度(抑制链段松弛),泡沫收缩率从27.5%降至5%[5]。

粘度不仅影响气体保留能力,还与泡孔生长速率、最终结构密切相关。当粘度太低时,气体扩散太快,容易溢出,不容易产生气泡。反之,如果粘度太高,会限制气体的膨胀,导致内压增大,孔径变小。因此,根据发泡需求,可以通过调整TPE胶料的粘度来控制泡孔的尺寸和结构。最新研究表明,共混改性与泡孔结构反馈调控是粘度优化的关键方向,且非线性粘弹性参数对结构变化更敏感。

通过刚性组分共混可精准调控TPE熔体粘度。例如,TPU中添加7wt%TPEE[3],利用TPEE硬段(PBT)的结晶性形成物理交联点,使共混物复数粘度(η*)在低频区提升30%,且tanδ<1(弹性主导),有效抑制泡孔破裂;循环压缩测试显示,该泡沫50次循环后最大应力保留率超96%,远优于纯TPU的88%。此外,SEBS与PP共混[4]可降低体系粘度对温度的敏感性,拓宽发泡工艺窗口(180-190℃)。

通过动态振荡剪切测试发现,TPE泡沫的线性粘弹性(G'、G'')与泡孔结构因子(泡孔孔隙率φcell、泡孔尺寸Rcell、泡孔密度Ncell)呈幂律关系:G'∝φcell0.5、G'∝Ncell0.5,而言非线性参数Q₀(反映剪切非线性程度)的幂律指数是G'的3倍(Q₀∝φcell1.5),表明Q₀对泡孔结构变化更敏感,可作为泡孔均匀性的表征指标。此外,正常应力差(N₁₂)的符号变化(从正到负)可作为宏观结构转变的信号,当γ₀>0.1时,N₁₂由正变负,对应泡孔从局部变形过渡到整体结构屈服[1]。

交联剂的作用已从单纯提升力学性能(抗撕裂性、韧性等),拓展至调控结晶行为与协同改善抗收缩性,物理交联(结晶硬段)与化学交联的结合成为主流方向。

过氧化二异丙苯(DCP)作为经典交联剂,在动态硫化TPE(如EPDM/PPTPV)中与三烯丙基氰尿酸酯(TAC)协同作用[4, 6]:DCP引发EPDM双键交联,TAC作为助交联剂减少交联副反应,使交联度提升20%,泡沫抗撕裂强度提高15%。此外,在TPU/TPEE体系中[3],DCP用量0.8phr时,可同时交联TPU软段(聚醚)与TPEE硬段,避免泡孔塌陷。

TPEE、PEBA等含有结晶硬段的体系,可通过硬段结晶形成物理交联点[3, 7]。例如,PEBA的PA12硬段在发泡后快速结晶[7],结晶度达35%,形成“物理交联网络”,有效抑制泡孔收缩:EPEBA泡沫膨胀倍率达25.8倍(目前报道最高值),且放置48h后收缩率<3%(远优于ETPU的14.9%)。此外,物理交联具有可逆性,使泡沫可回收再加工[6],符合绿色制造趋势。

交联剂与无机粒子可协同提升泡沫稳定性。例如,TPU中添加DCP(0.5phr)与钙硬脂酸改性蒙脱土(MMT-St)(2phr)[5],DCP引发TPU交联形成化学网络,MMT-St片层限制链段运动,两者协同使泡沫热变形温度提升15℃,压缩永久变形降低2.84%。

发泡工艺已从传统的“分步加工”向“一体化、低能耗”方向发展,超临界流体发泡、模内发泡、水蒸气成型等新技术显著提升效率与产品性能。

釜压发泡:以scCO₂为发泡剂,通过“饱和-升温-卸压”制备高倍率泡沫[2, 3]。例如,TPU在100℃、12MPa下饱和3h,卸压速率80MPa/min,可制备膨胀倍率18倍的微孔泡沫;若结合“一次升温(120℃)+二次卸压(N₂,5MPa)” [2],可进一步将膨胀倍率提升至22倍,且泡孔呈梯度分布(两侧孔径大、中间小),缓冲性能提升30%。

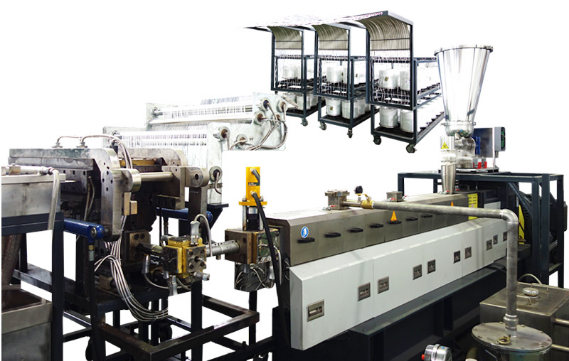

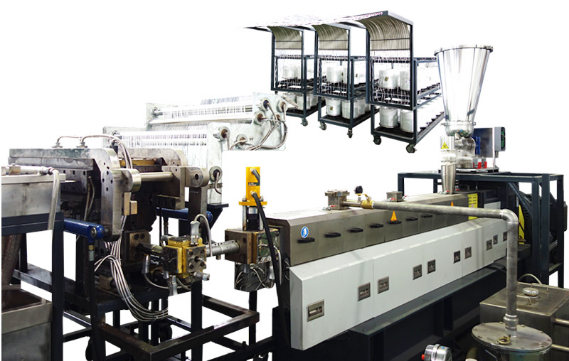

连续挤出发泡:采用双螺杆挤出机,将SEBS发泡母粒与TPE共混,在180-190℃、螺杆转速300rpm下挤出,制备连续长度的发泡型材(直径8mm),生产效率达50kg/h,且泡孔密度波动<5%,适用于大规模生产[4]。

“模内发泡-受限压缩”一体化工艺,无需单独制备发泡珠粒,直接将TPE颗粒与发泡剂(如TEMs)加入模具,经“升温发泡(146℃)-加压成型(10MPa)-快速冷却”三步实现成型。例如,85ATPU采用该工艺时,泡沫密度0.2g/cm³,回弹率58%,100次循环压缩后能量损失系数<12%(远低于传统水蒸气成型的25%)。该工艺优势在于:①省去珠粒制备步骤,生产周期缩短40%;②通过模具设计可制备复杂结构(如跑鞋中底的镂空纹路),且泡孔界面粘结强度提升21%[7]。

针对TPE珠粒的水蒸气成型,最新研究明确了硬段相扩散是粘结核心:①ETPU珠粒成型时,水蒸气快速加热(100℃/min)使表层低有序硬段相熔融,软段分子链扩散距离达50nm,冷却后形成新的硬段结晶(Tₘ=132.6℃),粘结强度提升至0.79MPa;②EPEBA珠粒因硬段(PA12)结晶度高(Tₘ-high2=146.8℃),需更高成型温度(135℃),且粘结强度仅0.6MPa(低于ETPU的0.79MPa),需添加EVA(5wt%)改善界面扩散。此外,通过调整水蒸气压力(2.3bar)与时间(120s),可使ETPU珠粒泡沫表面缝隙消除率达95%,且回弹率保持60%[7]。

通过“温度梯度调控”制备TPU梯度泡沫:控制发泡时间<3min,利用基体内部温差(表层130℃、芯层110℃),形成两侧孔径8-10μm、中间2-3μm的梯度结构,该泡沫能量损失系数比均匀泡沫低15%,且高倍率(φcell=73.3%)下硬度降低20%,适用于缓冲材料[2]。

“无机粒子诱导开孔”工艺:在TPEE中添加10wt%羟基磷灰石(HAP),HAP颗粒在泡孔壁聚集,使泡孔壁厚度从5μm降至1μm,经150℃热处理后泡孔壁破裂形成开孔结构(开孔率>85%),该泡沫透气率达300mm/s,适用于过滤、吸音领域[8]。

随着性能提升,TPE发泡材料从传统家居、汽车领域,向高端运动装备、电子缓冲、生物医用等领域拓展,且功能化趋势明显。

密封条与减震件:SEBS/PP发泡密封条[9],添加15wt%滑石粉(成核剂),泡孔密度1.2×1010cell/cm3,隔音量提升至25dB(比EPDM橡胶高8dB),且密度降至0.75g/cm³,助力汽车减重5%。

电池包缓冲:PEBA褶皱结构泡沫[10],通过“scCO₂发泡+模具刻蚀”形成表面褶皱(波长5μm),压缩强度达1.49MPa,且耐电解液腐蚀(浸泡30天重量变化<2%),适用于新能源汽车电池包缓冲。

跑鞋中底: EPEBA珠粒泡沫(密度0.14g/cm³,回弹率73.8%)[7],1000次冲击测试后回弹率保持率>90%,优于传统EVA泡沫(75%);结合3D打印模具,可制备分区梯度结构中底(前掌软、后掌硬),贴合足部受力需求。

护具: TPU梯度泡沫(φcell=73.3%)[2],能量吸收效率达65%,比均匀泡沫高20%,且硬度35ShoreC(贴合人体皮肤),适用于膝盖、肘部护具。

电子缓冲: EOC/TEMs泡沫(泡孔直径53μm)[1],体积电阻率10¹²Ω・cm,且压缩永久变形<3%,适用于芯片封装缓冲;添加1wt%碳纳米管后,可制备导电泡沫(电阻率10⁻³Ω・cm),用于电磁屏蔽。

医用支架:开发PEBA/HA开孔泡沫(开孔率90%)[11],HA颗粒(5wt%)促进泡孔粘附(成骨泡孔存活率95%),且降解速率可控(3个月降解20%),适用于骨组织工程支架。

近年来,TPE弹性体发泡技术通过工艺创新(混合发泡剂加料顺序、低温母粒)、改性策略(纳米填料、共混扩链)、结构设计(梯度、褶皱、开孔)取得显著突破:收缩率从60%降至10%以下,压缩强度提升52%,功能拓展至导热、降解、过滤等领域。未来研究需聚焦三方面:1)优化TPE微相分离结构与发泡行为的关联性[12];2)开发规模化珠粒发泡与梯度发泡设备[7];3)拓展生物基TPE泡沫的降解速率调控技术[13],推动TPE发泡制品向“高性能-低能耗-全生命周期环保”方向发展。

第九届Poly Foam Conference(PFC2025):

为加速技术创新与产业落地,全球发泡技术领域的年度盛会——第九届Poly Foam Conference(PFC2025) 将于2025年11月17-19日在苏州盛大召开。

作为聚焦发泡材料前沿的专业平台,PFC始终致力于搭建“知识、技术、生意”的跨界交流桥梁。本届大会以“弹性体发泡技术的创新与应用”为核心主题,将科研机构、材料企业及终端应用厂商汇聚一堂,深入探讨TPE发泡剂高效化、工艺一体化、功能化应用等关键议题,同步展示超临界流体发泡设备、梯度结构成型技术等最新成果。诚邀产业链上下游同仁共襄盛会,共探技术突破路径,携手推动弹性体发泡产业高质量发展!

无论您是致力于发泡剂研发的材料企业、专注设备创新的工程团队,还是寻求轻量化、高回弹解决方案的终端厂商,PFC2025都将是您洞察技术趋势、对接核心资源、共探产业未来的关键平台。

2025年11月17-19日

让我们齐聚PFC2025

以创新技术之力,以产业协同之势

共同书写弹性体发泡产业高质量发展的新篇章!

如需咨询会议详情、注册报名或

合作赞助事宜,欢迎联系:

Dr. S. T. Lee(李绍堂博士)

Foam Update

电话:551-998-9316 (C)

Doria.fang(方女士)

Interfoam发泡材料展

电话:+86-135-0101-6103

邮箱:doria.fang@hjtexpo.com

PFC2025期待与您相聚苏州

共探弹性体发泡技术创新未来

共筑产业合作新生态!

点击获取详细内容

点击获取详细内容

引用

[1] SONG H Y, KONG H J, LEE S H, et al. Viscoelastic properties of thermoplastic elastomer (TPE) foams measured by oscillatory shear tests [J]. Korea-Australia Rheology Journal, 2025, (prepublish): 1-14.

[2] 陈弋翀, 贾星雨, 钟文宇, et al. 具有梯度结构的微孔热塑性聚氨酯及其性能 [J]. 化工学报, 2025, 76(02): 897-908.

[3] 周梓傲, 唐文卓, 刘清亭, et al. 超临界CO2辅助热塑性聚氨酯/热塑性聚酯弹性体的发泡及其回弹特性 [J]. 高分子材料科学与工程, 2024, 40(02): 74-82.

[4] 吕鹏飞, 王超, 陆星远, et al. 基于可低温加工SEBS的发泡母粒及微发泡热塑性弹性体的制备 [J]. 塑料工业, 2024, 52(03): 27-33.

[5] MINGJIEWU, LIANGSHAO, CHUNYANMA, et al. Stearate‐Modified Montmorillonite and Polylactic Acid Synergistically Enhanced the Microcellular of Thermoplastic Polyurethane Elastomer Foam and Improved Its Dimensional Stability [J]. Advanced Engineering Materials, 2024, 26(13).

[6] 陆志鹏, 韩顺涛, 劳志超, et al. 热塑性弹性体合成与改性的研究进展 [J]. 橡塑技术与装备, 2024, 50(09): 4-9.

[7] 江俊杰. 热塑性弹性体珠粒泡沫的制备及其成型机理研究 [D], 2023.

[8] ZHAO B, GU Z, SUN S, et al. Open‐Cell Microcellular Foams From Thermoplastic Polyester Elastomer/Ethylene‐Vinyl Acetate Blends: Insights Into Structure Formation and Properties [J]. Journal of Applied Polymer Science, 2025, 142(30): e57214-e.

[9] 章羽. 用于汽车行业高效泡沫的苯乙烯类热塑性弹性体 [J]. 橡塑技术与装备, 2025, 51(01): 77-81.

[10] WEIPENGZHONG, XUZHOU, MIAOMIAOZHANG, et al. Wrinkled thermoplastic polyamide elastomer foams with enhanced mechanical properties fabricated by dynamic supercritical CO2 foaming [J]. Polymer Engineering & Science, 2024, 65(2): 834-45.

[11] 马宇飞, 翟玉娇, 赵玉印, et al. 无机粒子对热塑性聚酰胺弹性体发泡及抗收缩行为的影响:开孔机制揭示 [J]. 北京化工大学学报(自然科学版), 2024, 51(05): 54-61.

[12] XU Z, WANG G, ZHANG A, et al. Thermoplastic polyester elastomer foams with tailored morphology and mechanical performance achieved by manipulating microphase-separated structure [J]. Chemical Engineering Journal, 2025, 509: 161191-.

[13] ZHANG X, YUE P, GAO X, et al. Green preparation of lightweight and elastic poly (butylene adipate-co-terephthalate)/thermoplastic polyamide elastomer composite foams [J]. The Journal of Supercritical Fluids, 2025, 223: 106635-.