聚丙烯发泡珠粒(EPP)发展现状

倪忠斌,施冬健

江南大学

摘要:发泡聚丙烯(EPP)发泡珠粒集轻量化、高强度和环保性于一体,压缩强度达1.5MPa(超传统泡沫3倍),兼具抗菌(潮湿环境霉菌覆盖率仅5%)、绝缘(介电常数1.8~2.2)及尺寸稳定性(温变线性变形率<0.1 %)等特性,广泛应用于汽车、包装、电子等领域。其核心技术依托超临界流体发泡工艺,通过熔体改性、气体扩散调控实现微孔结构优化。

全球市场持续扩张,预计2023~2033年市场规模从11亿美元增至32.7亿美元(年复合增长率11.5%),亚太地区占比超40%,中国成为增长引擎。无锡会通等企业突破技术垄断,2024年国内产能达10万吨,占38%市场份额。环保政策与新能源汽车、冷链物流等新兴产业驱动EPP替代传统材料,但面临技术壁垒、高成本和市场认知度不足等挑战。未来需通过技术创新与产业链协同,推动其在绿色制造中发挥更大价值。

关键词:苯板;混凝土;开原灌区;衬砌结构;渠道基土;冻胀量

来源:《广东化工》

引言:

国家统计局数据显示,2024年1~12月,我国塑料制品累计产量达7700万吨,同比增长3 %,塑料制品行业企业实现营收2万亿元,同比增长4%,占轻工行业10%,占全国工业企业总量1.6%。在当前国家积极推行轻量化战略的大背景下及全球环保政策的持续推进和“双碳”战略目标的提出,塑料轻量化的研发与应用对于实现节能减排、提升性能具有至关重要的意义。

EPP发泡珠粒的微观结构实现了轻量化与高强度的融合,同时具备卓越的环保可回收特性。EPP发泡珠粒在众多领域展现出不可替代的优势,释放着巨大的应用潜力。深入剖析EPP发泡珠粒的发展现状,有助于精准把握其技术创新,洞察市场竞争的格局,预测未来发展趋势。为相关企业在生产决策、研发投入等关键环节提供至关重要的参考依据,进而推动整个EPP产业健康、可持续发展。

1 EPP发泡珠粒简介

1.1 EPP发展历程

聚丙烯(PP)因其高熔点(160℃~170℃)和高结晶度,用传统发泡技术(如EPS发泡工艺)难以实现均匀闭孔结构 [4] 。70年代德国、日本的研究机构尝试通过化学发泡剂或物理气体注入法发泡PP,由于聚丙烯高结晶度无定形区域少,聚丙烯熔体强度小,发泡剂难于吸附,所以聚丙烯很难发泡。

随着高熔体强度聚丙烯的问世,1980年代日本JSP株式会社成功开发出超临界流体发泡技术(使用CO2或氮气),首次制得闭孔结构EPP,并申请核心专利(如JP S59-183942),通过精确控制温度和压力,使PP在熔融态下吸附超临界气体,快速泄压后形成均匀微孔结构。

主要用于汽车保险杠芯材和精密仪器包装,替代传统聚氨酯(PU)泡沫。90年代随着高熔体强度聚丙烯的问世以及连续化发泡工艺的成熟,使得EPP能够以更低的成本、更高的效率被生产出来。

EPP从20世纪末开始进入中国市场。但由于生产技术难度高,只有日本JSP等少数国外大公司能够生产,它们在苏州和无锡建有工厂,垄断了我国EPP市场。2008年,我国EPP用量为25000吨左右,但价格昂贵,每吨售价(不含税)在2~6万元,这极大限制了EPP在我国的广泛应用。

2000 年~2010年,随着我国汽车、包装等行业发展,对EPP需求渐长,企业开始探索国产化道路。2008年,上海华特企业集团成立材料研究中心,于2013年实现EPP材料在中高端汽车零部件内外饰应用的自主国产化。

2009年,无锡会通轻质材料股份有限公司前身无锡普利乐塑业的成立,自主研发国内第一条超临界二氧化碳釜压发泡产线,并于2011年试制成功EPP,打破了日资企业的垄断,成为国内第一家实现EPP材料国产化的民族企业。

此后,会通轻材不断推出多种功能性EPP产品,如最高V0级阻燃EPP、导电EPP等,并牵头起草了首个中国EPP国家标准(GB/T40921-2021)。2015至2024年,我国发泡聚丙烯市场容量自2.8万吨提升至10 万吨左右,期间年均复合增长率为15%。

2020年至今,EPP在我国的应用领域不断拓展,除汽车包装行业外,还广泛应用于建筑、电子、医疗、航空航天等领域。环保政策的支持也为EPP发展提供了有利条件,《产业结构调整指导目录(2019年本)》将以氯氟烃化合物作为发泡剂的EPS生产线列入淘汰类,《中国制造2025》《新材料产业发展指南》将EPP列入重点领域新技术新材料部分,推动EPP向更环保、高性能方向发展。

1.2 EPP 泡沫材料的性能及应用

通过模塑成型等工艺制成的EPP发泡材料质地轻盈,其强度和韧性表现十分出色。在同等密度100kg/m3 的情况下,传统泡沫材料的压缩强度可能仅为0.5MPa,而EPP制品的压缩强度可达1.5MPa以上,能承受远超传统泡沫3倍的压力而不破裂或变形。一些需要承受较大外力的结构部件中得以应用,例如汽车保险杠的缓冲芯材。经模拟碰撞测试,使用EPP缓冲芯材的保险杠,在时速30km/h 的碰撞中,能有效将冲击力降低80%以上。

同时,其良好的韧性赋予产品在反复受力后仍能恢复原状的能力,在经过10000次以上的反复压缩测试后,EPP制品的回弹率依然保持在95%以上,大大延长了产品的使用寿命,减少了因频繁更换部件带来的成本。

EPP发泡材料的材质特性使其具有天然的抗菌防霉能力。其表面光滑,微生物难以附着和滋生,在潮湿环境下也能有效抑制霉菌生长。根据专业检测机构数据,将EPP材料与普通泡沫材料同时置于相对湿度80%、温度30℃的环境中28天,普通泡沫材料表面霉菌滋生覆盖率达到70%以上,而EPP材料表面霉菌滋生覆盖率仅为5%左右。

这一性能在食品包装、医疗设备包装等对卫生条件要求极高的领域尤为重要。良好的电气绝缘性:EPP 发泡珠粒是一种优良的电气绝缘材料,具有极低的介电常数和介电损耗。在25℃、1MHz的测试条件下EPP的介电常数仅为1.8~2.2,介电损耗角正切值小于0.002,而常见绝缘材料的介电常数多在3~5之间。这一特性使其在电子电器领域应用广泛,如电子设备的外壳、绝缘垫片等。

EPP发泡材料在成型后具有极高的尺寸稳定性。在温度范围从-40℃到120℃变化时,EPP制品的线性尺寸变化率小于0.1%,即使受到湿度在10%~90%之间变化的影响,其尺寸变化率同样控制在0.1%以内。这一特性在对尺寸精度要求严格的行业,如3C产品零部件制造、航空模型制作等至关重要。在生产3C产品的内部结构件时,EPP材料能确保部件之间的紧密配合,以手机内部EPP结构件为例,尺寸精度可控制在±0.05mm以内,保证产品的整体性能和质量。

EPP发泡材料具有出色的耐疲劳性能,经过多次反复的加载和卸载循环后,依然能保持其原有的物理性能和结构完整性。在模拟运动鞋日常使用的疲劳测试中,对EPP中底材料进行10万次以上的加载、卸载循环后,其缓冲性能仅下降5%左右。在一些需要长期承受动态载荷的应用场景中,如运动鞋的中底材料,EPP凭借其耐疲劳特性,能够持续为穿着者提供良好的缓冲和支撑。

2 EPP发泡珠粒的生产工艺

2.1 保温效果分析

EPP发泡的核心是利用发泡剂在EPP基体中引入气体,从而形成泡孔结构。根据发泡剂的种类分为物理发泡法和化学发泡法。化学发泡是利用发泡剂分解产生气体,发泡剂通常是受热易分解的化合物(如:偶氮二甲酰胺、对甲苯磺酰肼等),在加工过程中,随着温度升高,发泡剂分解产生气体,如CO2 、氮气等。这些气体在EPP熔体中形成气泡,进而形成泡孔结构。

物理发泡常用惰性气体作为发泡剂,如:CO2、N2等,其关键在于气体在EPP中的溶解和析出。EPP在高压下吸收气体,当泄压时,气体的溶解度降低,从而从EPP中析出形成气泡核。这些气泡核进一步生长,最终在EPP基体中形成稳定的泡孔结构。目前,物理发泡相较于化学发泡存在多方面优势。物理发泡过程中不发生化学反应,通过改变温度压力来产生气泡,安全性更高且不易产生有害副产物。

在物理发泡领域,超临界流体同时具备气体的良好扩散性与液体的出色溶解性,这使其拥有强大的渗透能力与高效的传质性能,并且性质十分稳定。基于这些特性,超临界流体发泡技术呈现出高效、绿色、环保特点。

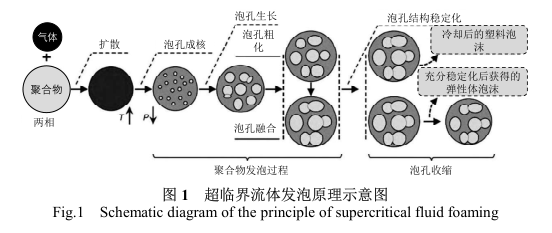

超临界流体的发泡过程分为以下几个阶段,如图1所示:超临界流体在高压下溶解扩散进入高分子材料基体,形成高分子基体材料/气体均相体系;气体在压力差的作用下发生相分离成核;在平衡内外部压力的过程中泡孔逐步形成并生长;最后在基体冷却硬化的过程中泡孔结构逐步定型。目前生产EPP发泡珠粒常用的超临界发泡技术是釜式发泡成型。

超临界釜式发泡成型,是将EPP原料、添加剂以及超临界CO2一同加入高压反应釜。在反应釜内,通过调节温度与压力,使超临界CO2充分溶解于EPP熔体。保压一段时间后,打开出料阀门,由于内外压差的影响,超临界CO2从熔体中逸出,引发发泡反应。在反应过程中,可通过控制反应时间、温度变化速率等参数,调控泡孔的成核与生长过程。发泡完成后,缓慢泄压并对反应釜进行冷却,使泡沫材料降温固化。

近年来,超临界流体发泡技术不断深化,主要表现在:

(1) 通过物理方法对熔体强度进行改性,即采用熔融共混的方式引入高熔体强度的材料 (如:PS) 增强材料总体强度 。

(2)通过化学方法提高熔体强度,即通过提高EPP的分子量及分子量分布对EPP进行长链支化改性,获得高熔体强度的PP原材料 。

(3)进一步研究发泡剂在发泡过程中的作用,筛选具有扩散速度快、溶解性能好,能够在更温和的条件下实现高效发泡,并且减少了传统发泡剂对环境影响的发泡剂,如:将超临界二氧化碳或氮气等。

(4)在发泡工艺中,通过优化发泡设备结构和工艺参数,提高了发泡剂在熔体中的分散效果,使泡孔更加均匀细密,产品性能得到提升。

(5)采用新型的成核剂和添加剂,能够有效降低发泡温度,缩短生产周期,提高生产效率。

3 全球EPP发泡珠粒市场分析

3.1 EPP在各领域的应用情况

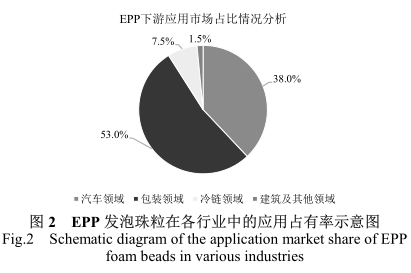

EPP发泡珠粒在汽车行业、包装行业、食品行业、建筑及其他行业均得到了广泛应用。图2是EPP发泡珠粒在各行业中占比率。

3.2 市场规模与增长趋势

随着EPP发泡珠粒在各个领域的应用不断拓展,全球市场规模呈现出持续增长的态势。据相关市场研究机构数据显示,2023年全球EPP发泡珠粒市场价值约为11亿美元,预计到2033年将增长至约32.7亿美元,2024~2033年期间的年复合增长率(CAGR)可达11.5%。在过去几年中由于中国、印度等国家经济的快速发展以及工业化、城市化进程的加速,对EPP 发泡珠粒的需求增长尤为显著,成为推动全球市场规模扩大的主要动力。

从区域市场来看,亚太地区是全球最大的EPP发泡珠粒市场,2023年其市场份额占全球的比重超过40%。中国作为亚太地区的经济大国,在汽车、包装、建筑等行业对EPP发泡珠粒的需求旺盛。一方面,中国新能源汽车的快速发展进一步推动了对轻量化材料的需求,EPP发泡珠粒在汽车零部件制造中的应用不断增加;另一方面,随着电商行业的兴起,物流包装行业蓬勃发展,对高性能、环保的包装材料需求也促使EPP 发泡珠粒市场规模不断扩大。

欧洲和北美地区也是EPP发泡珠粒的重要市场。欧洲在汽车工业和环保政策方面较为领先,对汽车轻量化和可持续发展的要求推动了EPP发泡珠粒在汽车领域的应用;北美地区在科技研发和创新方面具有优势,在电子产品、体育用品等行业对EPP发泡珠粒的应用也较为广泛。

目前,EPP发泡珠粒主要产能集中在亚洲市场,其中中国大陆市场以无锡会通轻质材料股份有限公司为龙头;另外,日本JSP公司和钟化公司分别位居第二和第三位,其订单主要集中在日系汽车企业为主。EPP 材料由德国巴斯夫公司20世纪80年代研发成功,综合运用物理改性技术与超临界流体协同发泡,产品化学稳定性好,主要应用于交通工具领域、冷链物流、包装及其他领域,但2020年德国巴斯夫已完全退出 EPP材料领域的研发及生产。近些年随着中国制造业崛起和应用领域的拓宽,目前市场体量已拓展到10万吨+级别。

无锡会通轻质材料股份有限公司成立于2009年,自主研发发泡技术,并联合国内石化厂积极开发国产高熔体强度聚丙烯,解决海外公司的原料“卡脖子”问题,并积极拓宽全球布局,据悉已设立两个海外生产基地,在国内EPP市场占比达38%以上份额,年销售额接近7亿元人民币。同时,中国其他企业近年来加大在EPP发泡珠粒生产技术研发方面的投入,陆续具备了 EPP材料的生产能力,产品质量逐步提升,在国内市场与龙头企业展开竞争。总体而言,全球EPP 发泡珠粒市场竞争格局在未来可能会随着技术发展和新兴市场的崛起而发生变化,企业需要不断提升自身竞争力以应对市场挑战。

3.3 EPP发泡珠粒的发展前景

EPP发泡珠粒的生产需要先进的技术和设备,尤其是高熔体强度聚丙烯(HMS-PP)的制备技术以及精确控制的发泡工艺。目前,掌握核心技术的企业仍然相对较少,技术门槛限制了一些企业进入该领域,也制约了行业整体产能的提升和技术的快速推广。原材料HMS-PP的价格相对较高,且部分依赖进口,增加了生产成本;另一方面,生产设备投资大,生产过程中的能源消耗、工艺控制等也导致成本居高不下。较高的成本使得EPP发泡珠粒在一些对价格敏感的应用领域推广受到限制,与传统包装材料和发泡材料相比,价格竞争力不足。

全球各国对环境保护的重视程度不断提高,出台了一系列严格的环保政策,限制传统不可降解塑料的使用,鼓励发展环保可回收材料。EPP发泡珠粒作为一种100%可回收且环保的材料,完全符合环保政策要求,将迎来广阔的市场发展空间。在包装、建筑等行业,随着环保标准的日益严格,EPP发泡珠粒有望逐步替代传统的不可持续材料。随着新能源汽车、电子商务、冷链物流等新兴产业的快速发展,对轻量化、高性能、环保的材料需求急剧增加。新能源汽车产业的蓬勃发展推动了汽车轻量化进程,EPP发泡珠粒在汽车零部件制造中的应用需求将持续增长;电商和冷链物流的兴起,使得对高质量包装材料的需求大幅上升,EPP发泡珠粒凭借其优异的缓冲、隔热性能,在包装领域的应用前景十分广阔。

4 结论

EPP发泡珠粒凭借其独特的性能优势,在全球范围内的应用领域不断拓展,市场规模持续增长。全球市场呈现出亚太地区主导,欧洲和北美地区协同发展的格局,竞争格局较为激烈。汽车、包装和建筑行业是主要的应用领域,且在其他领域也逐渐崭露头角。

然而,EPP发泡珠粒发展面临技术门槛高、成本高和市场认知度不足等挑战,但同时也受益于环保政策推动、新兴产业发展和技术创新带来的机遇。行业内企业需要加强合作与交流,共同推动EPP发泡珠粒产业的标准化建设,促进整个行业的健康、有序、可持续发展,使其在更多领域发挥重要作用,为社会经济发展和环境保护做出更大贡献。