更多新闻

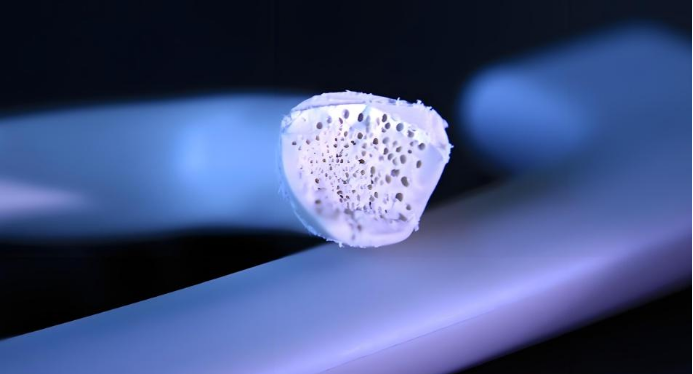

德州大学达拉斯分校化学家研发可自我修复的 3D 打印发泡材料,兼具柔韧性与耐久性

行业新闻

这种轻质、可回收的材料可被打印成复杂形状 -包括气球狗 -并在头盔、隔热材料等领域展现出应用潜力。该研究探索的方法在商业制造中仍未得到充分利用。

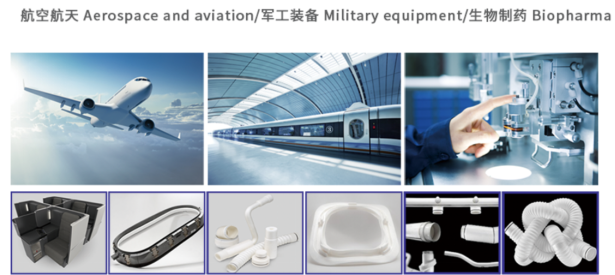

微孔发泡技术:赋能精密制造,解锁电子/医疗/航天高端场景新价值

行业新闻

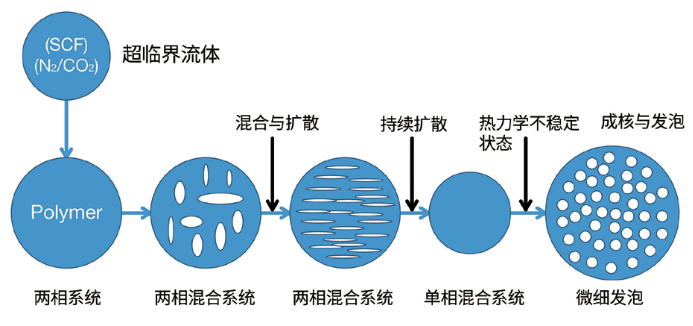

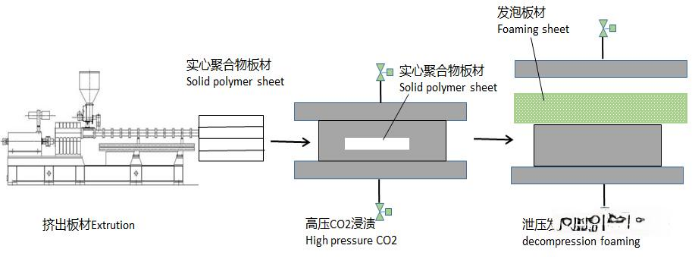

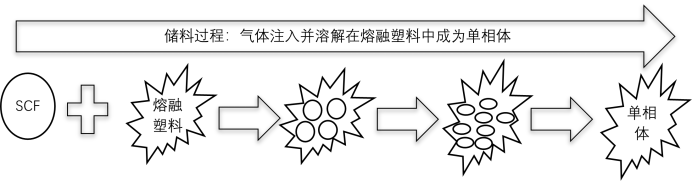

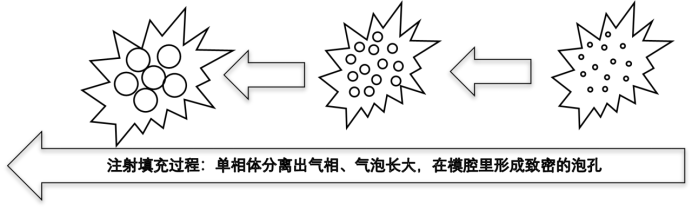

在全球制造业向轻量化、高性能、精密化发展的背景下,电子、新能源汽车、航空航天等精密场景对材料的尺寸精度、力学性能、功能特性提出了严苛要求,传统发泡技术因泡孔粗大、可控性差等短板难以适配,而微孔发泡技术凭借独特优势成为这类场景的关键支撑材料技术。

展后报告 | 从线索到交易,一文读懂2025Interfoam发泡材料展数据报告,未来可期!

展会新闻

作为全球发泡材料产业创新升级与国际协同的行业枢纽,2025Interfoam发泡材料展以8625㎡展览面积(同比增长30%)、7000+高质量观众(同比增长75%,覆盖53个国家与地区)、138家优质展商(同比增长30%)的硬核规模,以及“金泡奖”行业权威奖项,为全球发泡材料产业注入了跨越周期的增长信心。

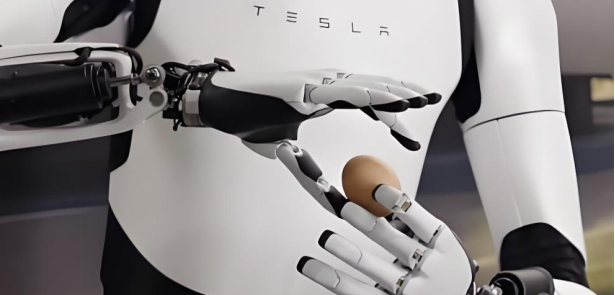

Nike Mind:神经科学与发泡材料的创新融合,引领鞋材行业低碳升级与技术跨界融合

行业新闻

2025年10月,Nike正式发布了其首款基于神经科学研发的鞋类产品——Nike Mind 001拖鞋与Mind 002运动鞋,实现了神经科学与发泡材料的创新融合,由Nike心智科学部门基于触觉反馈原理打造,通过22个独立的PEBAX发泡节点刺激足部神经末梢,增强运动员临场觉察力;

2025Poly-Foam聚合物发泡会议成功举办,2026年10月苏州见!

展会新闻

2025Poly-Foam聚合物发泡会议成功举办

东远新材料:绿色高性能发泡芯材,重塑轻量化未来 - Interfoam展商星势力

行业新闻

安徽东远新材料有限公司成立于2019年,自创立之初便锚定绿色高性能发泡材料的研发与制造。凭借扎实的技术积累与持续的创新突破,公司不仅获评“国家高新技术企业”,更成为国内PET发泡材料领域的标杆企业。

火炬油压机械:高效油压发泡解决方案,驱动鞋材产业高速发展 - Interfoam展商星势力

行业新闻

作为专注于橡胶鞋底油压成型机研发与制造的企业,三十余年来,晋江市火炬油压机械有限公司始终坚持以科技为发展动力,不断推进技术改进与产品升级,在业内积累了良好的声誉与客户认可。

昭瑞新材料:超临界发泡方案,引领环保新材料创新 - Interfoam展商星势力

行业新闻

安徽昭瑞新材料科技有限公司成立于2021年,拥有20000平方米的现代化厂房。公司专注于超临界物理发泡工艺及相关高性能产品的创新性研发及推广应用,先后通过ISO9001质量体系认证、IATF16949质量体系认证、ISO14001环境体系认证及多项国家专利,产品涵盖聚烯烃系列 PP、PE、EVA以及弹性体系列TPU、TPEE、TPO等环境友好材料的开发与应用推广。

倒计时3天|2025Poly-Foam弹性体发泡会议将于11月17-19日在苏州举办

行业新闻

Foam Update与Interfoam荣幸宣布,2025年全球Poly-Foam技术大会将于2025年11月18日至19日在中国苏州香格里拉酒店隆重举行。本届大会以“弹性体发泡:技术与创新” 为主题,聚焦全球发泡材料科技的最新发展与市场动向。