此前,塑料曾因密度小、易加工、比强度高、易实现多功能等优点,已普遍应用于国民经济各个领域,且作为重要的有机合成高分子材料,塑料的全球年产量已达到惊人的亿吨级规模,仅在2022年,我国的塑料产量就高达7700余万吨。

然而,传统塑料制品的耐久性和抗降解性在方便人们日常生活的同时,其废弃后在环境中难降解的弊端,亦造成了严重的能源资源浪费和环境污染。由于传统塑料引发的环境污染问题主要源于其不具有可降解性,行业内逐渐形成了以可降解塑料代替不可降解塑料的共识。

目前,生物可降解塑料已广泛应用于医疗、生活用品、农业等领域,如PLA被用于血管支架和一次性餐具、塑料袋、吸管等;PBAT被用作全降解包装用薄膜、全降解包装袋、农用地膜等。

其中,PBAT作为一种生物可降解聚合物,由丁二酸、丁二醇和对苯二甲酸酯组成,在对分条件下,能够被微生物完全分解,不会留下任何有毒残留物,这使其成为不可生物降解塑料等有毒或有害材料的绝佳替代品。不仅如此,当前的PBAT产能更是成为继淀粉基塑料和PLA之后的第三大生物降解塑料。

01

PBAT:兼具优良的机械性能与生物相容性,顺应环境友好理念

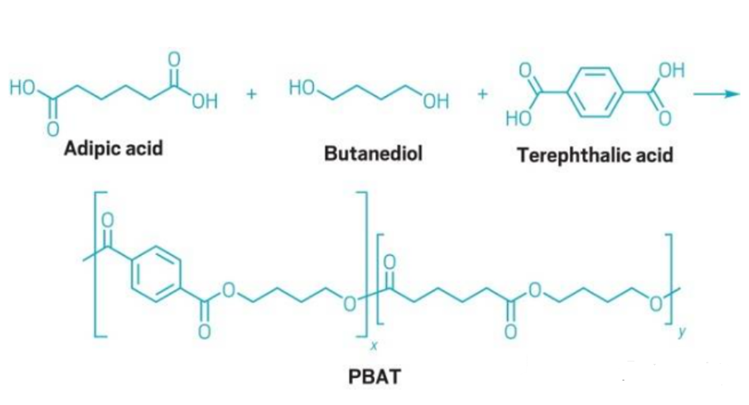

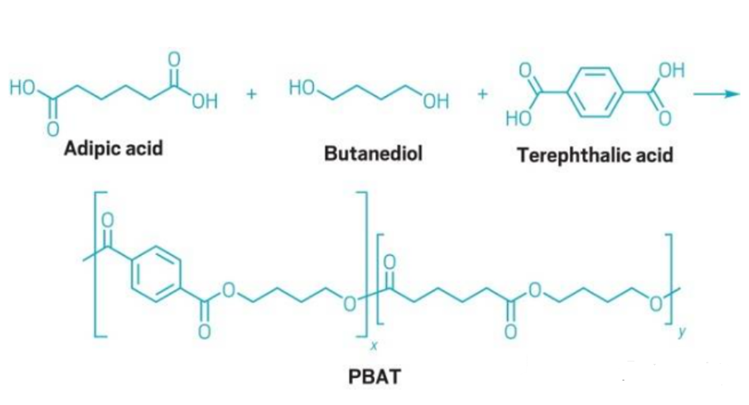

PBAT是一种发展前景广阔的脂肪族-芳香族类共聚酯,具备良好的薄膜性、优异的柔韧性和生物降解性等。通过了解PBAT的化学结构,不难看出其作为一种聚合物,包含己二酸丁二醇酯(即BA)和对苯二甲酸丁二醇酯(即BT),而这类脂肪族聚酯属于常见的生物降解型材料,可借助不同的合成形式,制备出性能、结构不同且可降解的聚酯。这是由于在聚合物主链上,若满足一定的生物条件,并具有能够断裂的基团,就能被生物降解。

此外,在脂肪族聚酯上,存在着不稳定的酯键,其在水中很容易出现水解现象,且在自然环境状态下,可以有效被生物降解。

图:PBAT化学结构式

图源网络/侵删

由于PBAT具备PBA、PBT的特殊属性,使其不但能展现出优良的力学性能,还能展现出高水平的延展属性,断裂伸长率相对较高,在自然条件下,可以通过降解处理得到水、二氧化碳。

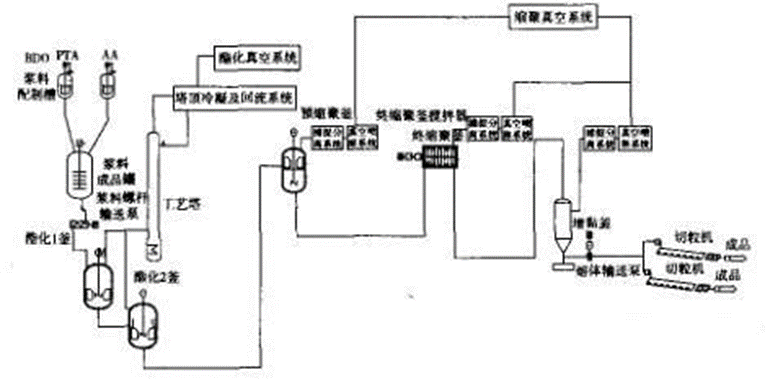

不仅如此,PBAT还可由己二酸(AA)、对苯二甲酸(PTA)和1,4丁二醇(BDO),在催化剂的作用下直接酯化后熔融缩聚而成。这种直接酯化法工艺合理、流程短、生产效率高、投资少、产品品质稳定。原料消耗及能量消耗低,生产过程中BDO还可直接回收再利用,有效减少对环境的污染。

当前,国外主要采用二步法生产生物降解塑料,即通过引入扩链剂增加分子质量。而扩链剂的引入将会对产品的品质产生影响,尤其是在食品安全领域。对此,扬州惠通科技股份有限公司(以下简称“惠通科技”)通过与国内知名科研机构合作,成功开发出直接连续酯化熔融缩聚工艺技术,不使用扩链剂,并且成功实现工业化生产,产品品质优良。

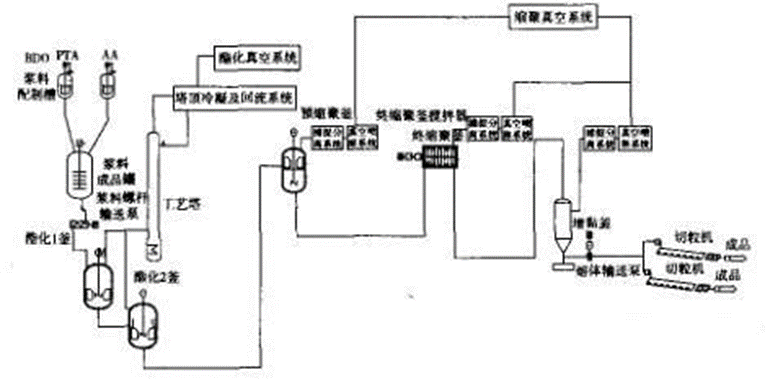

在该连续直接酯化生产工艺过程中,AA、PTA与BDO按照一定的比例,配置成浆料,经过酯化、预缩聚、终缩聚和增黏釜等过程,生产出PBAT。

图:PBAT连续生产工艺流程

图源:公众号@UTPE弹性体门户/侵删

其工艺特点为:整个生产过程中,需要采用高效催化剂;PBAT缩聚反应过程中会发生副反应,主要是由于BDO醚化生成四氢呋喃(THF);PBAT的玻璃化温度较低、气温较高时,容易结块、降解,必须在包装之前进行干燥,然后采用惰性气体包装;PBAT在缩聚生产过程容易产生低聚物,此低聚物易随真空管道被带入到喷淋系统,造成喷淋系统真空管道堵塞;必须及时将低聚物去除,保持生产平稳。

据了解,该技术针对PBAT工艺生产的特点,特别设计了低聚物收集捕捉系统,解决了真空管道堵塞问题,保证了生产的稳定。目前,PBAT连续直接酯化缩聚生产工艺已经成功用于工业化生产,产品品质优良。

02

超临界发泡结合生物降解聚酯,有望替代鞋材、生物医用材料等领域

超临界流体兼具气体的扩散性和液体的溶解性,渗透能力强、传质性能高、性质稳定,而超临界流体发泡技术凭借高效、绿色、环保的特点,使其在制备轻量化高性能的生物可降解材料方面显示出了巨大优势。

相较于传统塑料,超临界流体发泡制备的生物可降解发泡材料具有多孔结构、密度低、比强度高、良好的吸收冲击荷载能力、良好的隔热和隔音性能,可应用于绝热、隔音消噪、防震缓冲以及包装等领域。而在生物降解材料中,PBAT因其价格低、柔韧性高、冲击性能好、耐热性好,其泡沫具有质量轻、回弹性好等特点而备受青睐。

但是,PBAT发泡材料因其分子量过低且具有线形构造,导致熔体强度不够,泡孔壁不能承受泡孔增长的双向拉伸而破裂,导致发泡后放置一段时间便会严重收缩,无法正常使用,因此需要对PBAT进行改性,提高其可发性。

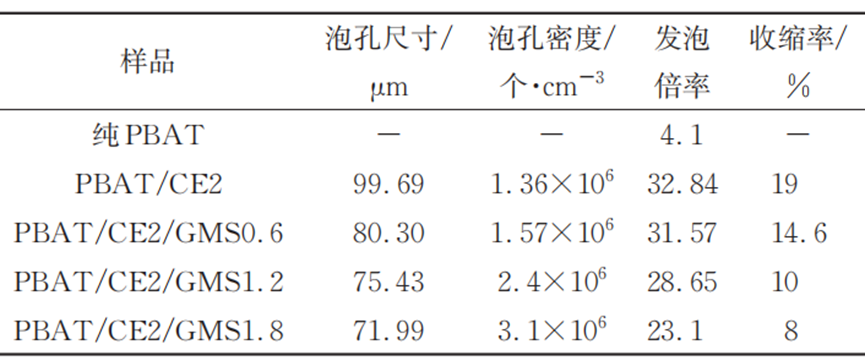

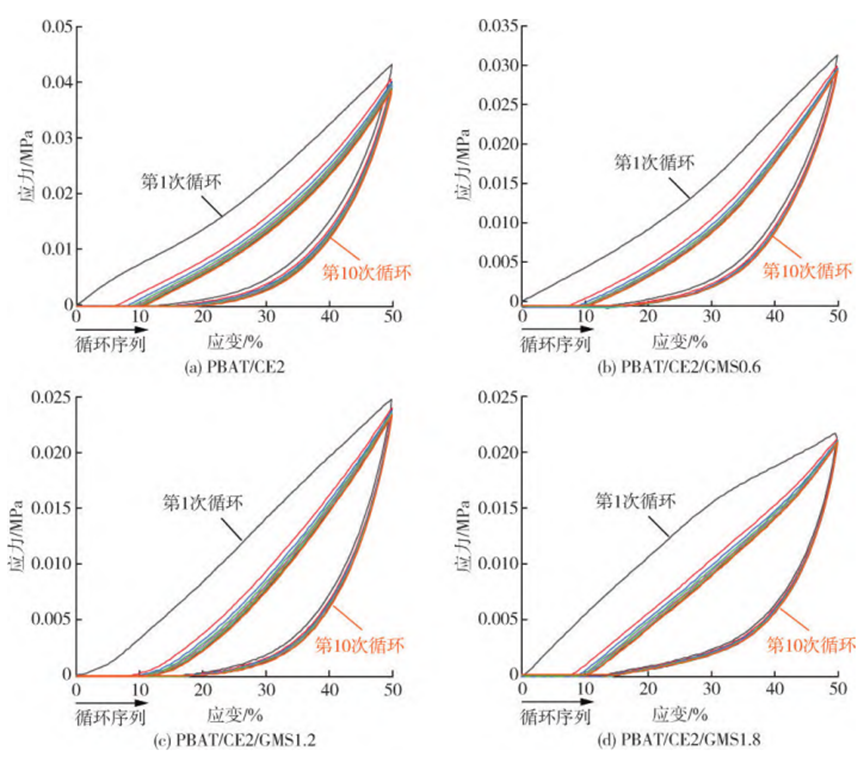

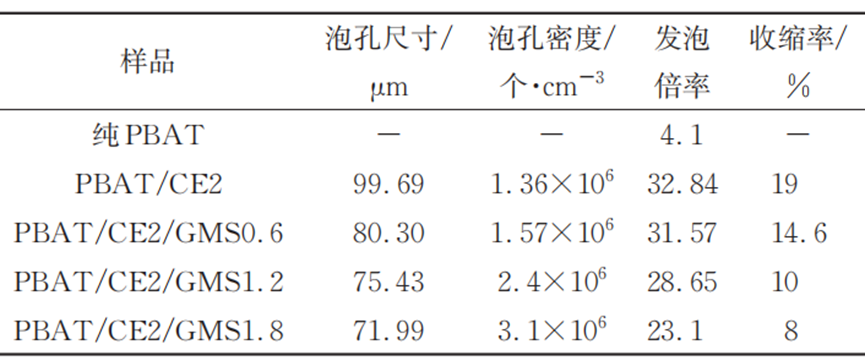

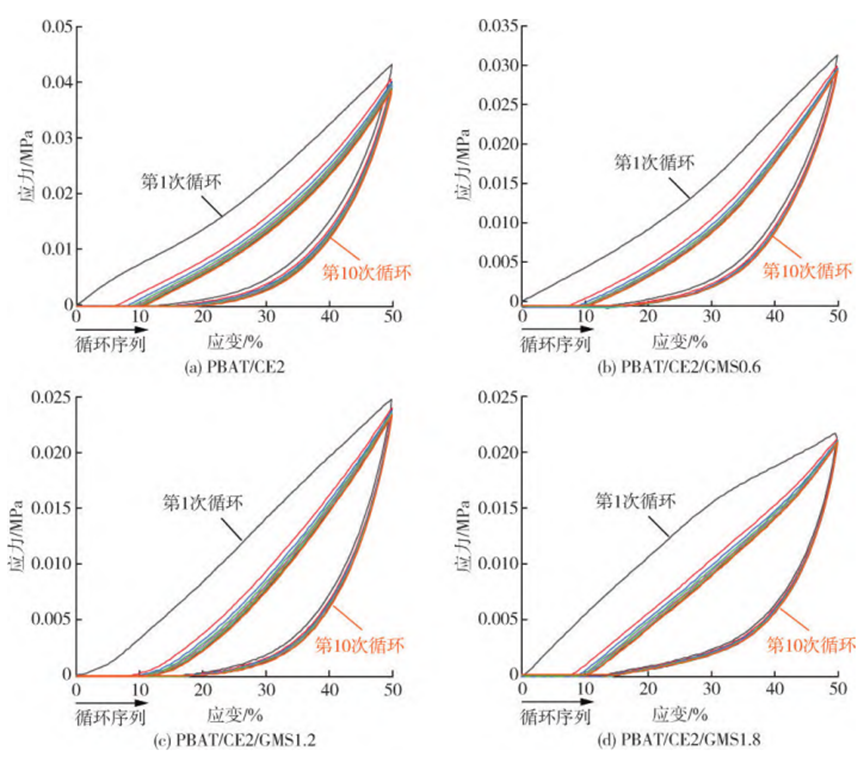

对此,北京工商大学化学与材料工程学院张玉霞团队研究了高倍率PBAT发泡,其将采用扩链剂ST-CE37B(CE)和泡孔稳定剂单甘酯(GMS)复配使用,通过扩链改善PBAT的结晶行为、流变性能,进而提高其可发性;通过添加GMS,改善PBAT泡沫的尺寸稳定性,并对其回弹性能进行探究。

该项研究的制备方法为首先将扩链剂(CE)、泡孔稳定剂(GMS)与PBAT进行熔融共混,然后进行超临界二氧化碳发泡。结果表明,CE的加入使储能模量提高了3个数量级,复数黏度提高了2个数量级;随着GMS含量的增加,PBAT泡沫的尺寸稳定性逐渐提高,当CE和GMS的含量分别是2%和1.8%时,发泡倍率达到23.1倍,收缩率8%,回弹率90%,便能成功制备出具有良好回弹性和尺寸稳定性的高发泡倍率的PBAT泡沫。

图:实验配方

图源:公众号@生物降解材料研究院/侵删

图:不同PBAT泡沫样品的发泡性能参数

图源:公众号@生物降解材料研究院/侵删

图:不同PBAT泡沫的10次循环压缩曲线图

图源:公众号@生物降解材料研究院/侵删

近期,高分子科学与工程学院的张振秀教授团队在可生物降解聚酯-聚(己二酸丁二醇酯-对苯二甲酸丁二醇酯)(PBAT)超临界发泡领域取得重要进展。

针对PBAT泡沫的回弹性难题,张振秀教授团队采用了一种新颖的共混策略,将热塑性聚醚酯弹性体(TPEE)与PBAT及扩链剂(ADR)通过“一锅共混”,并借助超临界氮气发泡技术,成功增强了PBAT泡沫的回弹性。

ADR作为“魔法添加剂”,不仅增强了PBAT与TPEE间的相容性,还提升了共混物的粘弹性和熔体强度,优化了发泡效果。而TPEE的引入使制得材料的回弹性得到了明显改善,当PBAT与TPEE的比例调整为70:30时,泡沫的拉伸强度、压缩强度和回弹性(从40%跃升至61%)均达到最优状态。

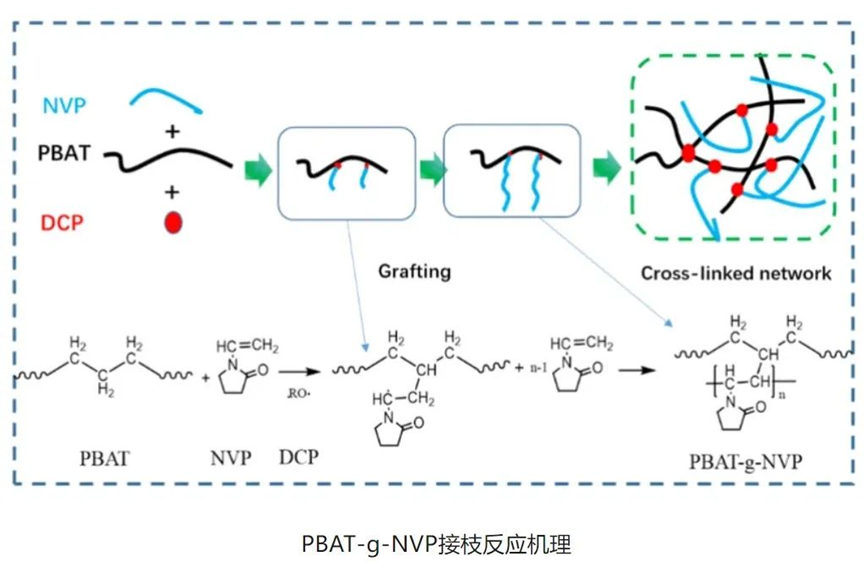

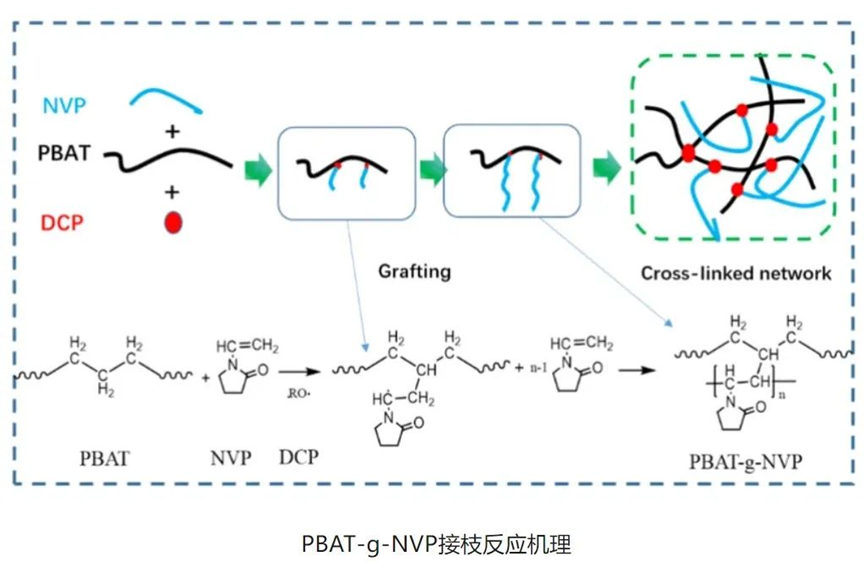

此外,面对PBAT泡沫在保持生物降解性能与发泡性能间的平衡问题,张教授团队采取了接枝改性法。其选用过氧化二异丙苯(DCP)作为引发剂,将N-乙烯基-2-吡咯烷酮(NVP)接枝到PBAT分子链上,随后通过超临界氮气法制备PBAT-g-NVP泡沫。

图源:公众号@生物降解材料研究院/侵删

研究表明,这种接枝方法不仅增强了熔体强度和发泡性能,而且神奇地维持了PBAT原有的生物降解特性。接枝产物PBAT-g-NVP泡沫在35天内的降解率高达98%,同时展现出优异的物理性能,如10.5的膨胀率和253.2kPa的最大压应力,且发泡窗口拓宽,泡孔结构更加均匀。

如今,张振秀教授的创新研究已转化为多项专利成果,如高阻燃生物可降解PLA泡沫的制备工艺(专利号202211548273.0)及可生物降解PBAT超临界发泡材料的制备方法(专利号202311564215.1)等,不仅推动了PBAT发泡材料在瑜伽垫、鞋中底和鞋垫等多个应用领域的发展,还为其在一次性包装和医疗用品等环保材料应用领域铺平道路,开拓挖掘了环保材料的广阔前景和无限潜力。

03

国内外化工巨头入局,市场集中度有待提高

近年来,欧、美、日等发达国家和地区相继制订和出台了相关法规,通过局部禁用、限用、强制收集以及收取污染税等措施限制不可降解塑料的使用,进而大力发展全生物降解新材料,用以保护环境、保护土壤。

2019-2020年,亚洲地区的多个国家也相继发布限塑政策,包括中国、巴基斯坦、印度、泰国等国家,未来一段时间,亚洲地区的生物降解塑料需求量将快速且稳定上升。

其中,PBAT作为热塑性可降解塑料,既有较好的延展性和断裂伸长率,也有较好的耐热性和冲击性能,且成膜性能良好,易于吹膜,可广泛用于一次性包装膜及农膜领域。而PBAT的石油基材料成本更低,技术工程更加成熟,投资强度更小,综合考虑其性质、使用领域、生产成本,未来有望成为最大的可降解塑料品类。

此前,据国家知识产权局公告,万华化学集团股份有限公司申请一项名为“一种可附着水性油墨的PBAT薄膜及其制备方法”的专利。据悉,该发明制备的高水性油墨附着的PBAT薄膜可有效增加油墨与薄膜之间的附着力,改善油墨在薄膜上的印刷效果,同时不影响薄膜的其余性能。

近日,巴斯夫也推出了一种全新生物质平衡型ecoflex® F Blend C1200 BMB (简写ecoflex® BMB),其属于一种常用于生物聚合物复合的聚对苯二甲酸-己二酸丁二醇酯(PBAT),进一步扩大了经认证的可堆肥生物聚合物产品组合。

国内外化工巨头纷纷入局,有数据显示,全球可降解塑料的产量预计将在2026年增长至529.7万吨,复合增长率高达28%。反观国内的PBAT市场,已投产产能和在建产能合计超过200万吨,并且有千万吨级的规划拟建产能。

但值得注意的是,生物降解塑料产业是一项新兴产业,由于该技术建设资金投入至少达到一定规模后才有利润产生,中小型企业资金实力有限,很难达到规模性成本效益和市场推广力度。目前国内企业生产规模普遍较小且产品成本过高,以至于国内推广应用市场难度更大,其现状究竟是市场集中度有待提高,还是下一个“独角兽”的风口生意,或许生物降解塑料产业的市场变革留给企业的时间并不多了