超临界发泡是以超临界二氧化碳和氮气替代有机发泡剂,在一定压力、温度下进行发泡的工艺技术。作为一种物理发泡成型技术,超临界发泡是制作微孔塑料最有效的方法之一,其制作而成的塑料孔径通常在0.1-10μm之间。

根据工艺不同,超临界发泡工艺可分为超临界珠粒发泡工艺、超临界片材发泡工艺,其中超临界珠粒发泡又分为挤出发泡、釜式发泡等。在发泡剂方面,超临界发泡剂以二氧化碳、氮气为主,这是由于二氧化碳和氮气的性质稳定、对环境友好、价格低廉,且反应较温和,易于控制。

如今,随着国家双碳目标的推进,建筑、基建等所需板材向轻量化、绿色化、功能化发展。作为实现聚合物材料轻量化的重要途径,发泡起着至关重要的作用。超临界流体发泡聚合物是安全绿色工艺技术,其优异的保温、力学性能及低碳环保等满足快速发展的新兴行业和高品质生活需求,市场前景相当可观。

01

超临界流体发泡技术正当时,塑料泡沫化成行业发展主流方向

塑料泡沫化是其降低密度、拓展功能化应用的有效途径。目前,大部分的研究及工业化产品主要聚焦于通用塑料发泡,但通用塑料的性能有限,并且通常泡孔尺寸较大,造成产品的力学强度、韧性和耐疲劳性大幅下降,难以满足较高的使用需求。而特种工程塑料通常具有高强度、高模量、耐高温等突出特性,其综合性能远高于通用塑料,成为工业领域,特别是军事领域,实现结构部件及武器装备轻量化的一类理想材料。

但是,近几年针对特种工程塑料泡沫的研究相对较少,主要是由于特种工程塑料的加工温度通常较高(>300℃) ,而现有高温化学发泡剂的分解温度均在约200℃,使得特种工程塑料基本无法采用传统的发泡工艺,严重限制了特种工程塑料泡沫的发展。

超临界流体发泡技术是近几年快速发展起来的制备微孔塑料的有效方法。得到的微孔塑料泡孔尺寸更小、泡孔密度更高、综合性能也更为优异,并且,超临界流体发泡成型方式多样,适用于高温熔融温度聚合物的发泡。

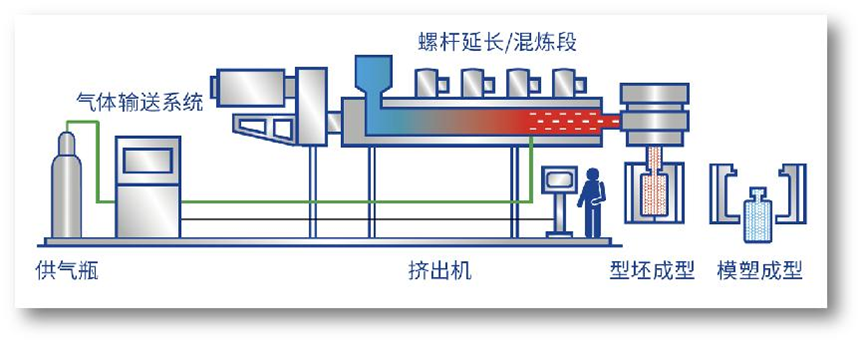

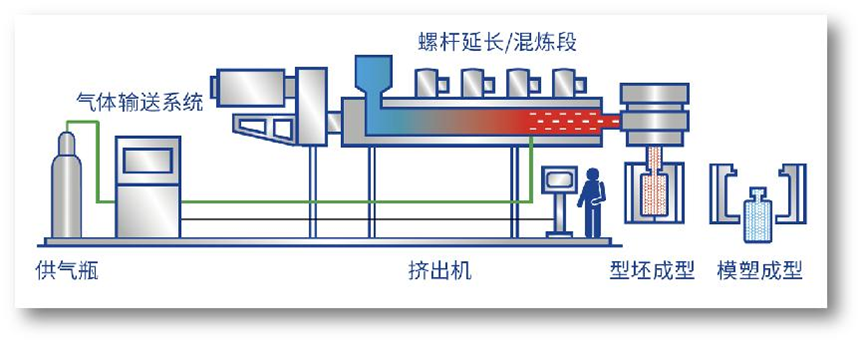

超临界流体微发泡注塑成型的四个过程:气体溶解、成核、气泡成长、成型,都须要配备特殊设计的螺杆/料筒设备,才可以成功地在成品中产生微细的气泡结构。

超临界气体物理发泡的主要设备包括高纯度气源、气体加注系统、加注阀、物理发泡挤出系统、检测与反馈系统等。其中,超临界发泡挤出机组的主机部分由一台双螺杆挤出机、一台单螺杆挤出机组成,其工艺制备流程为超临界二氧化碳在双螺杆挤出机注入,经双螺杆搅拌分散,后经熔体泵输送到单螺杆挤出机,在单螺杆阶段,通过降低料温提高压力,使超临界体进一步溶解于熔体当中,提高溶解度和分散均匀度。熔体从模头出来后马上发泡膨胀,紧接着经三辊冷却定型,改善表面质量,制得想要的产品厚度。

图:超临界流体物理发泡主要工艺设备

图源:公众号@塑胶工业/侵删

微孔发泡一般使用二氧化碳和氮气作为物理发泡剂,其中,超临界二氧化碳(SC-CO2)是应用最为广泛的一种。其除了拥有超临界流体本身所具有的渗透性能好、传质系数高等特点之外,还拥有以下优点:

1)CO2达到超临界状态的条件很温和,温度超过31.1℃、压力超过7.38MPa,CO2就会转变为 SC-CO2;CO2;

2)来源广泛,价格低廉,并且无色、无毒、无臭、无害,具有优异的化学稳定性,不会发生燃烧和爆炸;

3)SC-CO2在聚合物熔体中,具有较高的扩散性和溶解度,对聚合物熔体有较强的增塑作用,从而显著降低熔体黏度,提高熔体的流动性;

4)SC-CO2能轻易从产物中脱除,省去了使用传统溶剂带来的复杂后处理工序,还能对 CO2进行回收利用;

5)CO2分子成对称结构,极性较弱,能溶解非极性或极性较弱的物质,可以作为反应介质或萃取剂;若要溶解无机盐类或极性较强的物质,可以在SC-CO2中加入一些极性共溶剂(如乙醇)来改善它的极性。

根据新思界产业研究中心发布的《2022-2026年中国超临界发泡技术市场可行性研究报告》显示,超临界发泡技术已有20余年的应用历史,经过多年发展与积累,超临界发泡行业在材料、设备等方面已诞生出一批优秀供应商。

其中,林德公司作为专业生产发泡用氮气,二氧化碳等物理发泡剂的气体公司,目前与大部分领先的物理发泡企业拥有业务往来,为其专业提供高纯度发泡用氮气、二氧化碳及相关增压稳压,流量控制设备。可以为发泡企业提供定制化气体供应,增压,稳压解决方案,且作为生产型企业,可以保证客户气体供应的稳定性及产品纯度的可靠性。

公司主营产品PRESUS®C 高效液体二氧化碳增压装置,具有一下多项功能及优势:可靠、连续供应高压过冷液体二氧化碳;自动停机,停机时无能量消耗;气体辅助驱动,无需供电;质量流量自动适应客户需求;柔性备用设计,实现最大可用性;二氧化碳来自标准真空隔热槽罐;独立单管,比环形管道安装成本更低;低噪音水平;选配装置实现温度调节。产品应用领域包括床垫、超临界物理发泡,鞋材,厨房海绵,保温材料。

图源:公众号@林德气体/侵删

02

超临界流体发泡成型方式多种多样,应用需求持续释放

相较于其他发泡方式,超临界流体发泡成型方式多样,主要包括间歇法(模压发泡,高压釜发泡)、连续挤出法,以及注塑成型法。其中,间歇法属于静态发泡方式,装置的结构相对简单,可控性较强;挤出发泡及注塑发泡属于动态发泡方式,适用于连续工业化生产,目前已在多个领域中发挥重要作用。

·超临界二氧化碳清洗技术用于半导体制造

随着工艺进步、线宽微缩,晶圆制造的良率因为线宽缩小而下降。逻辑芯片、DRAM、3D NAND出现的一些技术难点,主要包括无损清洗及干燥、超小颗粒去除、无倾斜坍塌清洗及干燥、高深宽比结构清洗刻蚀及干燥等。

对此,业界推出的重要解决方案之一就是SCCO2超临界二氧化碳干燥,因为SCCO2超临界二氧化碳干燥可以实现零表面张力、防止发生粘连,并在10nm级技术节点已成为无法绕开的技术。

超临界二氧化碳用于高深宽比沟槽和微孔清洗,该技术是可以将损坏降至最低的下一代技术。韩国三星电子几年前就已经将超临界二氧化碳应用于(<20nm级)DRAM量产线。美国国家半导体发展战略已将超临界二氧化碳清洗技术定为进入实用阶段的新一代清洗技术。

目前,我国部分集成电路厂商已经开始将部署超临界二氧化碳清洗技术提上日程,超临界二氧化碳清洗技术所需的装备和电子级二氧化碳气体产品的需求将快速增长。

此前,广钢气体HPCO2研发线完成调试。该项目依据客户超临界二氧化碳清洗技术需求,按1:1的比例,设计并制造出一套超临界二氧化碳输送系统,该系统在制造、安装、调试等方面已取得成功。自此,广钢气体成为全球极少数全面掌握电子级超临界二氧化碳输送技术的公司,进一步夯实了其在我国电子大宗气体领域的领导地位。

·超临界微孔发泡技术运用于鞋中底

在实际生产中,运动鞋中底发泡的过程和设备都较为复杂,业内多采用模压发泡、高压釜发泡、连续挤出发泡、射出成型发泡四种工艺,有时甚至会采用两种工艺进行多次发泡,目前市场中典型的发泡工艺路径包括以下几种:

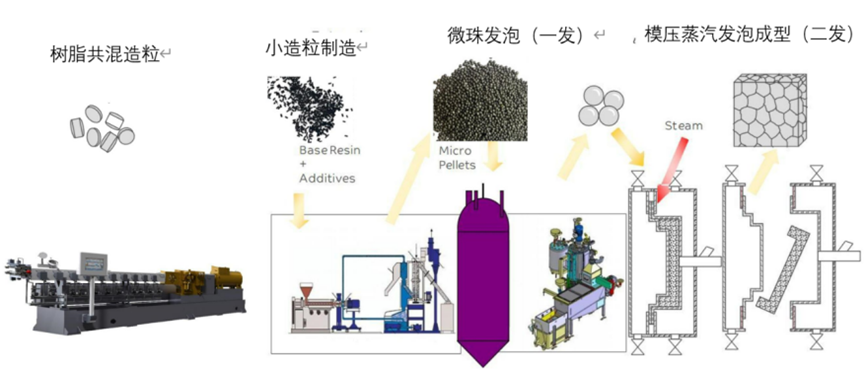

1)以BOOST为代表的爆米花中底:珠粒发泡

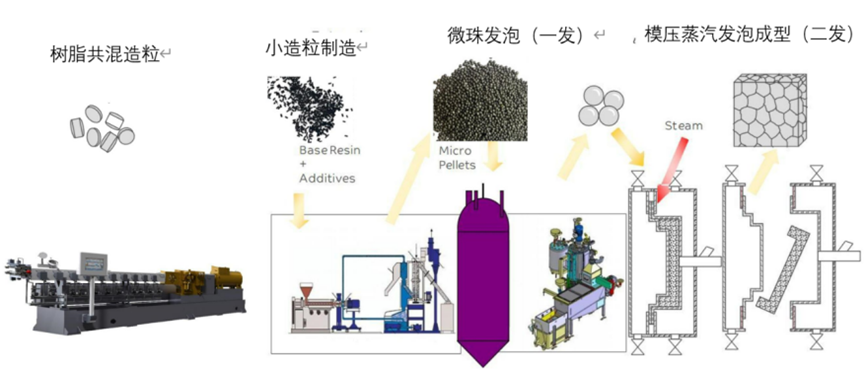

珠粒发泡的方法主要为以下两种:其一,挤出机造粒+高压釜内超临界发泡+模具内水蒸气/微波辐射加热成型+模压定型,其制作流程为首先,利用混炼机+挤出机+切粒设备,把TPU、EVA、TPEE等原料和添加剂(不包括发泡剂)进行混合、挤出、切粒。随后,把混合物颗粒装入高压釜内,浸渍超临界CO2或N2,或者两者的混合气体,进行泄压发泡。这也是我们俗称的“爆米花”。最后,使用成型机,将上一步的产物通过管路充入中底的模具内,使用水蒸气加热,使颗粒互相熔结、水冷定型。不过,绝大部分还需要再次进行模压成型,才能得到我们最终见到的外观。

其二,超临界挤出机+模具内水蒸气/微波辐射加热成型+模压定型,其工艺制作流程大致为在造粒阶段就完成超临界发泡,这种方法生产效率更高,资源浪费少,避免了高压釜可能爆炸的危险。超临界挤出机里面也是螺杆,加入的各种原料在螺杆的剪切以及外部电加热装置的作用下不断熔化、混合。同时,通过管路加入超临界流体。当混合物被挤出机器的时候,被刀切成颗粒。由于压力骤降,流体转变为气体,颗粒瞬间膨胀。

2)以ZOOM X为代表:挤出板材+超临界发泡+切削+模压定型

利用高压釜完成发泡,是ZOOMX的独特之处。值得注意的是,除Zotefoams公司是用2个高压釜完成发泡以外,其余厂商几乎都是仅用1个高压釜。究其原因,一方面是来自于成本,另一方面是没有能承受那么高压力的高压釜。

图:高压釜发泡工艺流程

图源:公众号@塑库网/侵删

利用高压釜发泡好的片材随后会被运送到鞋材厂,使用激光切割机进行初步的裁切,获得中底的粗胚。再使用定制的打粗机,依靠上面的砂轮进行精细打磨,获得一个基本准确的三维外形。最后进行模压定型,将大底的橡胶片放在底下,压紧加热,两者软化粘合,就可以得到一个完整的中底+大底。

3)射出成型+超临界发泡+模压定型

该方法也称胚膜发泡,Lightstrike Pro、C202 GT的氮气中底应用的都是这个工艺。射出成型机的结构和挤出机类似。原料经过加热软化,像针筒挤压一样,通过孔道射入到中底模具中,进行加热成型。在化学发泡的情况下,原料中是混有发泡剂的,会在高温下分解产生气体,从而进行发泡。但在超临界发泡中,射出成型这一步没有发泡剂,所以得到的是一个没有发泡的冷胚,然后一次性将几十个冷配置于托架上,送入高压釜中进行发泡。因此,这里的射出成型发泡和一步法Mucell发泡成型是不同的。

需要注意的是,在装入高压釜这个步骤中,有2个选择:

一种选择为把射出的半成品暴露,放在架子上,其相对自由度较大,需要精密计算,控制发泡倍率,以求成品尺寸与设计值相符,提高良品率;另一种选择为把半成品放入中底模具中,发泡膨胀时受到模具的限制,基本就是成品的尺寸。但如果受限过度,则会导致中底过度压缩,弹性降低。

·超临界流体发泡应用于食品领域

超临界CO2能通过调整温度和压强,针对不同分子进行量身定制式萃取,并且其芳香成分不易被氧化破坏。得益于此,超临界流体技术在啤酒花有效成分萃取、从果蔬中提取天然香精、从动植物中提取动植物油脂、从茶叶中脱除咖啡因、从乳脂中脱除胆固醇等方面的研究和应用都取得了长足发展。

早在1993 年,国内就建成沙棘油工业萃取装置, 成功填补SFE 技术的工业化空白。1996年,清华大学建成啤酒花浸膏SFE中试装置,将啤酒花利用率从25%提高到90%左右。目前,国内已有不少企业利用超临界技术萃取天然香辛料、油脂等,且具有脱重金属、可复配、可量化、味道释放快等优点,很受消费者欢迎。

03

布局企业不断增加,超临界物理发泡代替化学发泡趋势已现

目前,超临界流体发泡工艺主要研究方向是通过调整基材、发泡剂、成核剂、增强材料等各组分的配比来提高发泡质量和表面质量,提高零部件的综合力学性能。开发新型加工工艺、高性能发泡剂、成核剂等,降低成型过程中的加工成本、材料成本,减轻零部件质量的同时达到管控成本的目的。

如今,发泡市场需求正经历稳步上升阶段,据研究机构统计,预计到2030年全球将会产生近1800亿美金的需求总量。而随着超临界技术应用场景愈发广泛,其布局企业也在不断增加。

南京创博依托北京化工大学和南京创博两个试验研发中心,结合国内外重大需求及高分子材料行业发展趋势,持续开展高分子材料加工新工艺和新装备的研制开发,可实现理论、试验与工程化应用技术的融会贯通和无缝衔接。其致力于以同向双螺杆挤出机和双转子连续密练机为代表的高聚物配混改性、反应挤出、反应后处理、连续长纤浸润包覆、混炼成型一步法、二氧化碳发泡成型一步法等短流程、智能型成套装备以及相关的工艺与工程领域技术开发、产品制造直至交钥匙工程。

除提供常规作业的双螺杆造粒生产线之外,南京创博在连续纤维增强热塑性复合材料制备、超临界流体发泡关键技术及装备、双螺杆反应挤出及反应后处理装备、免干燥回收PET片材生产线、各种热塑性氟塑料造粒生产线、特种应用双螺杆等领域一直保持国内优势地位。

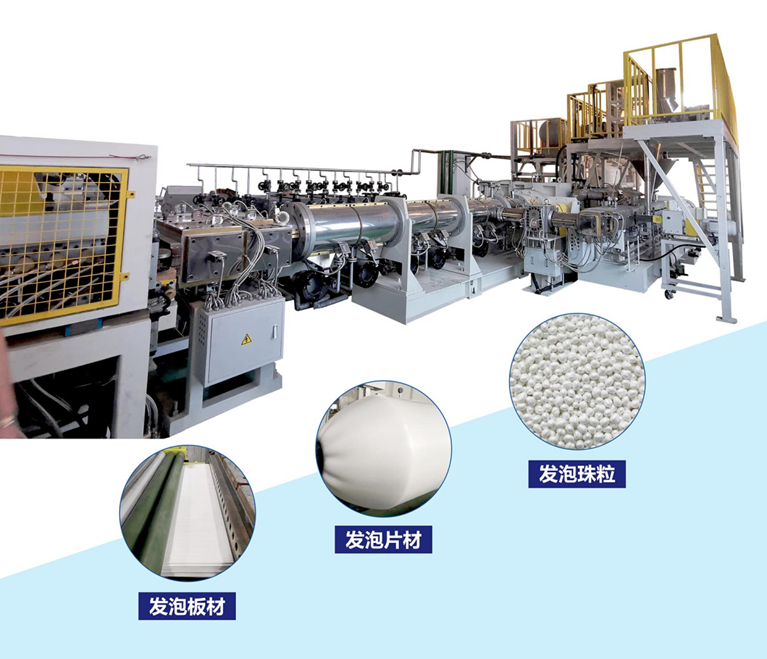

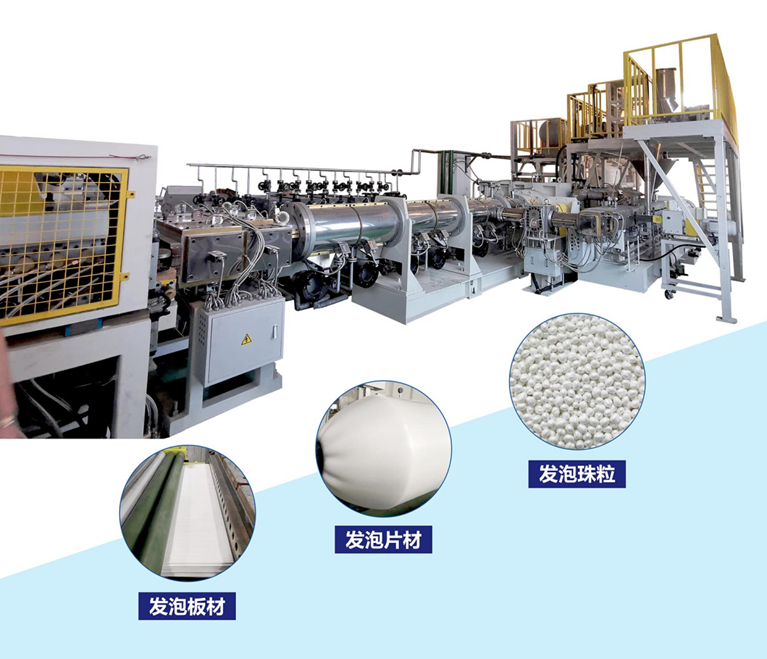

公司自主研发的CBF-500超临界二氧化碳发泡挤出成套机组,主要发泡产品有PE、PP、PS、TPU、PA、PET、PLA、PBAT等;成型方式为板材、片材、珠粒、砌块等;配套进口高精度二氧化碳定量加注机;利用与环境和谐的二氧化碳作为发泡剂,生产微细且均一直径的塑料发泡产品,最高发泡率35~40倍,主要应用于家电、汽车、鞋材、风电等领域。

图:CBF-500超临界二氧化碳发泡挤出成套机组

图源:公众号@ 聚合物发泡与多孔材料专委会/侵删

在中国高分子材料挤出设备及发泡设备领域,成立于2006年的江苏越升科技股份有限公司(以下简称:江苏越升)声誉日隆。在技术开发方面,江苏越升在2023年投入了前所未有的力度,尤其在大型挤压造粒技术开发上取得了显著进展;中小型双螺杆挤出机的性能优化是其亮点之一,在2023年,江苏越升隆重推出了中小型挤出机U+系列,优异的性能广泛适用于工程塑料和母粒改性生产。

图:江苏越升工厂车间内景

图源:公众号@专塑视界

常州金纬化工成套设备有限公司是一家致力于塑料挤出成型设备的研发、制造的高科技厂家,公司拥有一支高素质的研发队伍和经验丰富的机械、电气调试工程师团队,以及先进的机械加工基地和规范的装配车间。据了解,公司生产产品有生物降解塑料改性成套设备,其典型应用为PLA、PBAT、PBS、PPC、PCL、TPS和PHA等全降解塑料的合金共混,淀粉填充改性,竹木粉填充改性,矿物粉填充改性等。

图:生物降解塑料改性成套设备

图源:公众号@生物降解材料研究院/侵删

泰安实力机械装备有限公司是专业从事高压设备研发和制造的生产型企业。主要设备为超临界发泡设备、新型粉体材料装备等各种新材料用设备。公司占地面积7000平方米,拥有50多台大型生产制造设备。工程师研发人员20多名,生产技工50多名。

SL1000型超临界发泡设备-量产机台是泰安实力机械装备有限公司的明星产品,主要用于工厂进行规模性量产使用,该设备优势为可采用氮气、二氧化碳发泡;温度均匀性可达±1.5℃以内;独特的消音装置,五城市、厂区噪音污染;压力稳定,排气速度可调;德国西门子PLC控制系统,操作简单,其可发泡材料有EVA、TPU、PE、TPEE、PP、ABS、PEBAX等各种高分子弹性体,主要应用于运动鞋材、板材、片材及新材料的超临界氮气、二氧化碳发泡等领域。

总之,超临界发泡技术具有清洁环保、性能稳定、泡孔结构精细等特点,与传统化学发泡技术相比,其在配方、设备、发泡剂方面难度更高。当前,由超临界发泡技术制备的超临界发泡材料性能优良,在鞋材、包装、风电、5G通信等领域应用广泛,而随着超临界发泡材料应用领域扩展,超临界发泡技术应用需求将持续释放,市场发展前景广阔。

未来,超临界物理发泡有望作为一种平台型技术,连接上游高性能材料与下游应用场景,未来市场空间广阔,发展速度可期。