如果现行的发泡材料是江湖前辈,那么发泡聚乳酸一定是横空出世的新秀。现阶段虽举步维艰 ,但行业内不得不接受变革求新的事实。随着发泡技术的赋能,不久的未来E-PLA或许真能挑战聚氨酯、聚烯烃的统治地位,而为争夺武林霸主一较高下。

如今,大部分生产的塑料仍以化石资源为基础,随着全球气候变化,当双碳目标约定成俗,全球各工业部门都在自我革新,积极寻找、生产和推广化石衍生塑料的替代品。企业和市场对生物聚合物的兴起异常冲动。

市场研究为何将目标锁定聚乳酸?

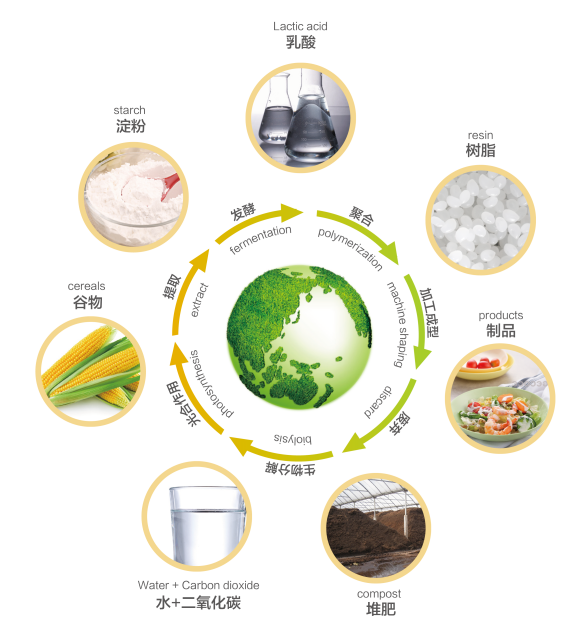

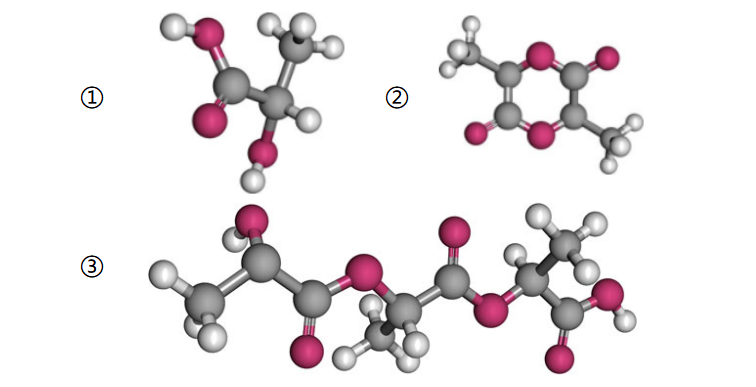

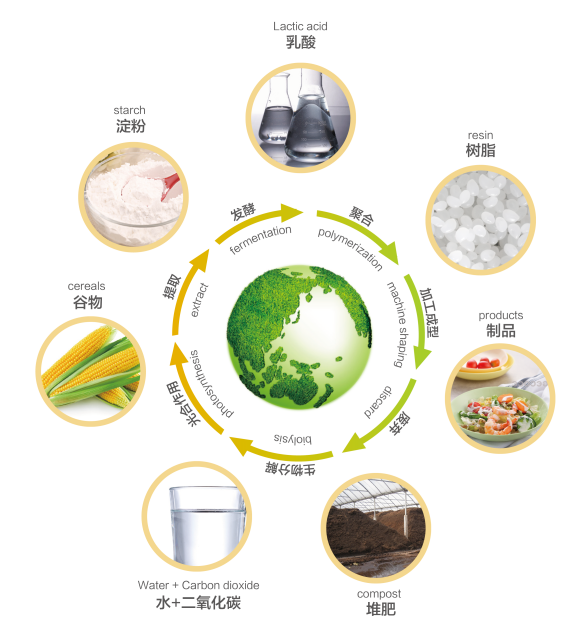

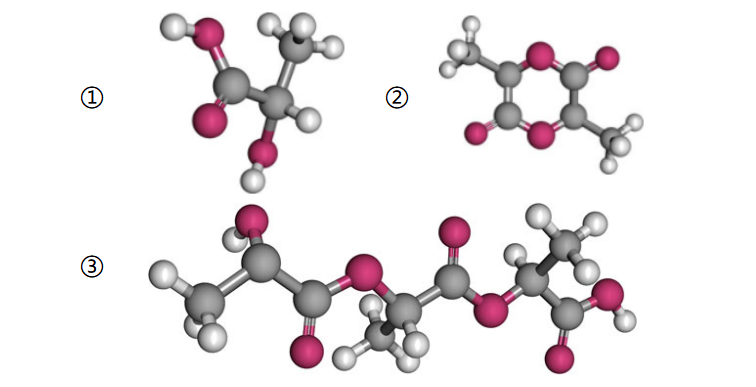

聚乳酸(PLA),是一种可生物降解的热塑性聚酯,以玉米、薯类等淀粉基生物质或秸秆纤维素为原料,经微生物发酵,提取乳酸,再经过精制、脱水聚合、高温热解、最终聚合等工艺生产PLA。

图源:sulzer

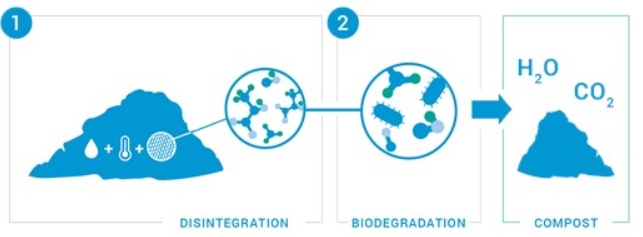

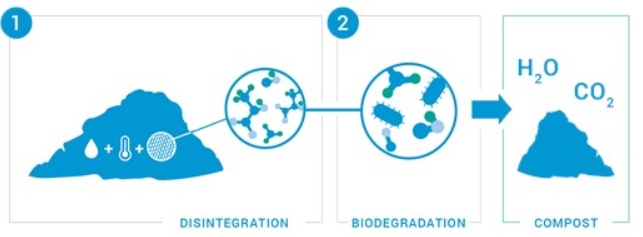

获得认证的EcoBeans(聚乳酸发泡珠) 粒堆肥效果。放入正常的堆肥过程中。3周后,材料被翻转,EcoBeans 很好地降解。再过3周后,EcoBeans已经堆肥,肉眼看不见了。 图源:biopolymernetwork

PLA具有优良的生物降解性能,这为其应用提供了出色的生态效益,包括碳中和性和可堆肥性。燃烧PLA不会增加大气中C02的净含量。即使就地掩埋,一年后可被土壤中的微生物降解为二氧化碳和水,对我们的环境无任何危害。

与聚苯乙烯等传统聚合物相比,PLA制造的温室气体排放量减少了约80%,不可再生能源(NREU) 的使用量减少了约52%。因此具有节能环保的特点,被认为是最有发展前景的新型生态材料。

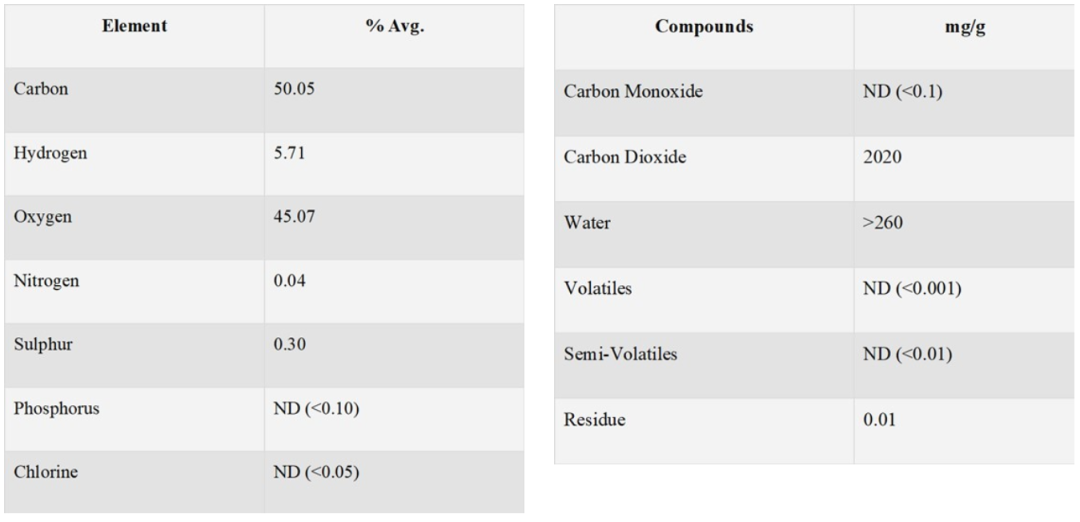

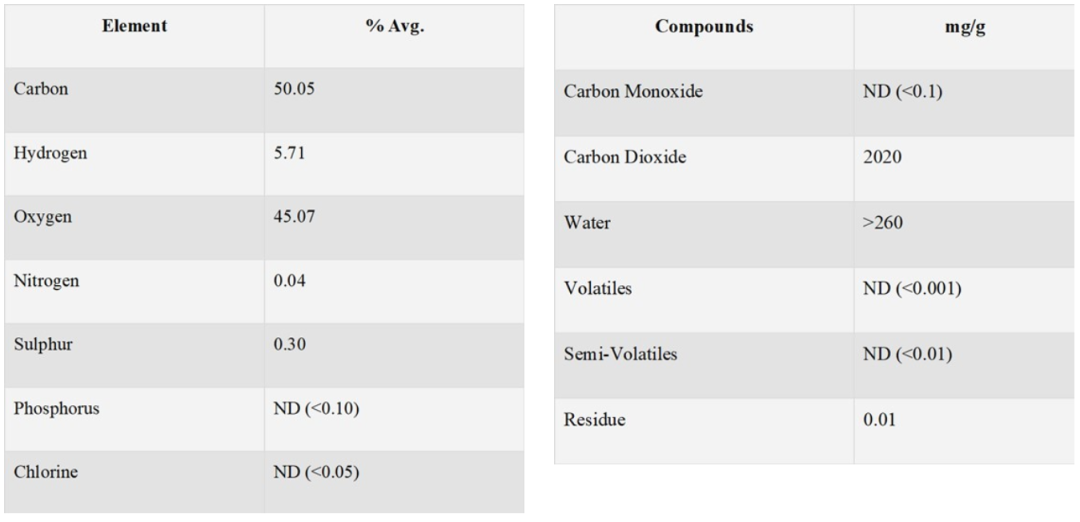

分析表明,焚烧 PLA 树脂时不会产生挥发物和低残留物 图源:natureworks

PLA具有一般高分子材料的基本特性:良好的机械性能、低收缩率,能够胜任大多数合成塑料的应用,可用于多种应用,包括生产包装材料、一次性餐具、外科和医疗应用、纸张涂层、家电外壳、纤维、薄膜和3D用品等。所以,可以让我们树立信心的是,PLA已成为具有广阔前景的重要生物聚合物。

PLA能够适用挤出成型、注塑成型、挤吹成型、纺丝、发泡等主流塑料加工工艺,也可以双向取向。用于热塑性塑料的所有工艺基本上都可用于加工PLA。

PLA生态循环示意图。通过共混、复合等方式对纯聚乳酸的改性,能突破纯聚乳酸在化学和物理等方面的固有属性限制,例如:利用聚乳酸的食品接触安全性,通过改性提高其耐热性,将其作为制造餐具的材料;利用聚乳酸的高光泽度,通过改性提高其抗冲击和抗老化性,将其作为制造家居产品的材料等。图源: 浙江海正生物

E-PLA为什么可以取代EPS?

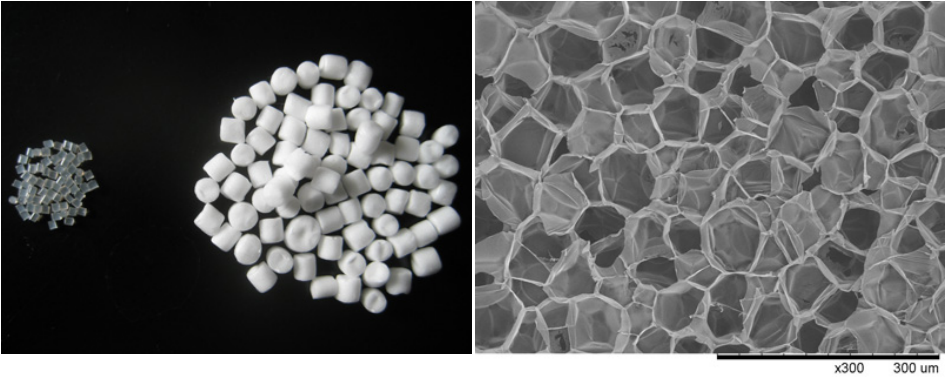

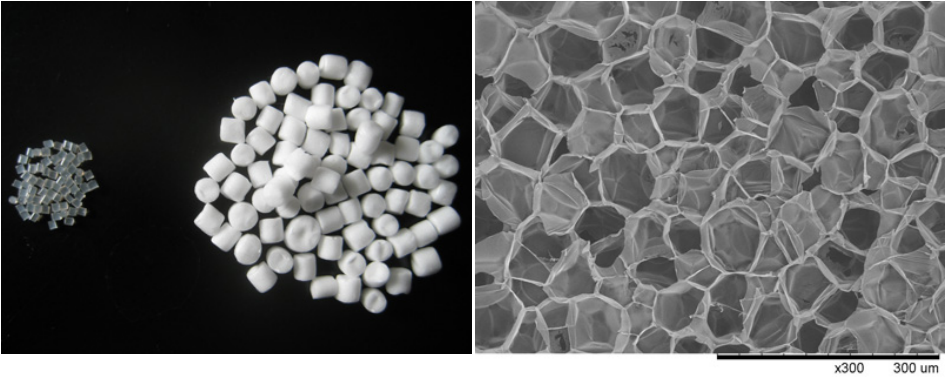

PLA珠粒 图源:安徽丰原

由于PLA是一种生物基和可生物降解的聚酯,并且其机械性能类似于聚苯乙烯 (PS) ,包括出色的隔热性和抗冲击性,通常作为聚合物发泡材料用于包装和绝缘。发泡聚乳酸用作包装将是发泡聚苯乙烯的替代品,以减少碳足迹。

这种发泡新材经过从摇篮到摇篮的认证,与EPS不同,它可以进行工业堆肥。它也可以被化学回收以获得新的PLA聚合物的原料。E-PLA在一般大气条件下是稳定的,在工业堆肥中50天内可生物降解,在水中可在48个月内生物降解。同时又有着良好的透明性,防霉变、抗菌,使用寿命达2~3 年。

使用二氧化碳作为发泡剂,泡沫可膨胀至每立方米20至100 公斤的密度。发泡聚乳酸可以使用标准的EPS成型设备进行加工。

PLA foam 图源:Materialsampleshop

PLA如何转化成发泡材料?

PLA具有许多优势特性,例如高弹性模量、高耐刮擦性、非常好的印刷适性,已获得食品接触批准,并且耐脂肪和酒精。

尽管有这些优势,PLA并没有获得大众市场的欢迎,因为它通常难以成型并且比化石衍生塑料更昂贵。该材料在加工过程中容易水解,这使得良好的预干燥必不可少,并且在制造过程中需要尽可能短的停留时间。此外,该材料脆且冲击强度和耐热性差。除了熔体强度和粘度低之外,结晶行为也是造成纯的、未改性的PLA难以发泡的原因 。

要晋级发泡材料大家庭 ,名气大、时效短的PLA确实要克服一些挑战。发泡是聚乳酸材料应用的一种加工方式,可以减少材料的使用量,同时赋予材料更好的抗冲性、柔韧性、保温性。然而PLA被制成硬质泡沫——发泡聚乳酸,EXPANDED POLYACTIC ACID,简称E-PLA——的时候,就有天生硬脆的小身板——PLA的低熔体强度对于涉及熔体伸长/拉伸的工艺(如发泡)是不利的。PLA的分子链呈半刚性,支链数量较少,分子量分布较宽,导致其熔体强度低、结晶速率慢,所以制备成发泡材料后泡孔易破裂、力学性能差。由于这些原材料性能不足或回收料物理性能下降较大,不适合生产高档产品。

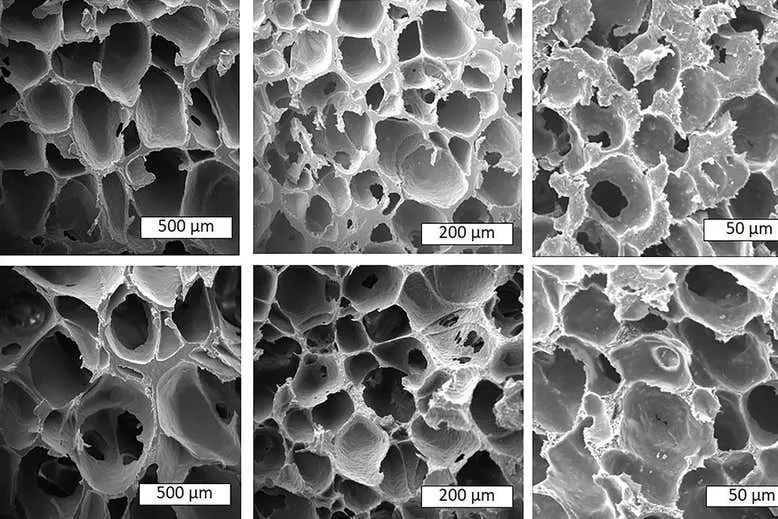

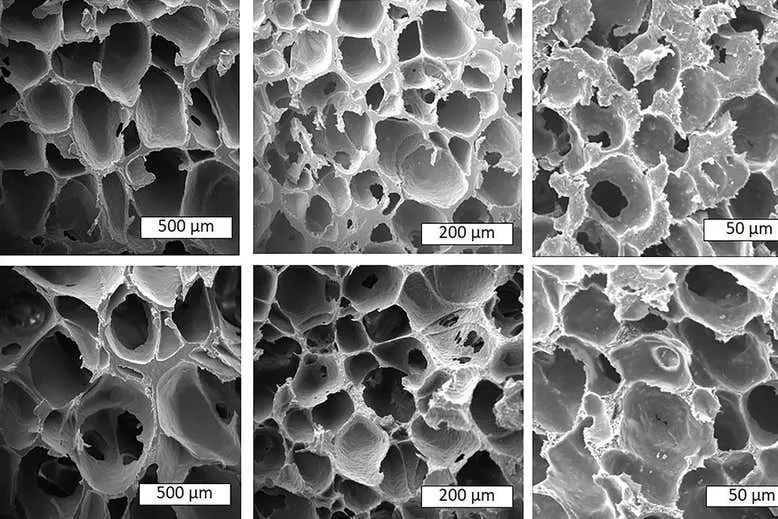

由再生 PLA 塑料制成的各种尺寸的泡孔结构 图源:Heon Park

因此需要在发泡成型工艺前对PLA进行增强改性——对PLA原材进行改性增强。工程应用中提升它的抗压强度是必不可少的,以让消费者避免高价买的环保发泡杯子本以为是潮流,一用就“坑陷”。新的改性增强技术为PLA发泡材料的经济性和可行性创造了先决条件。在聚乳酸材料产业化关键技术中主要依靠三中技术手段:

①乳酸单体制造技术:依靠生物发酵法制得具有高效合成乳酸单体(极高光学纯度(≥ 99.5%)、极高化学纯度(≥ 98.0%),该工艺决定了乳酸单体生产的工艺路线与装备体系;

②丙交酯和聚乳酸制造技术:一步法、两步法、酶法生物合成技术、从葡萄糖直接合成聚乳酸的从头生物合成法;

③聚乳酸材料改性与加工技术:包括共混、复合、立构等物理方式,共聚、交联、接枝、修饰等化学方式。

认识下真正的改性增强技术

随着发泡聚乳酸工艺逐渐从摸索走向技术突破,市场上已蹦出了一些佼佼者,并持续引领行业发展目标。

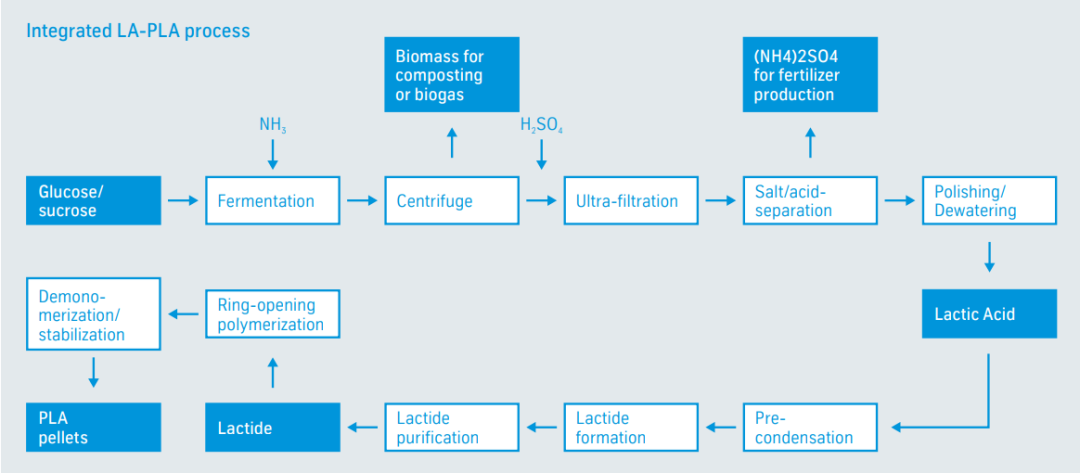

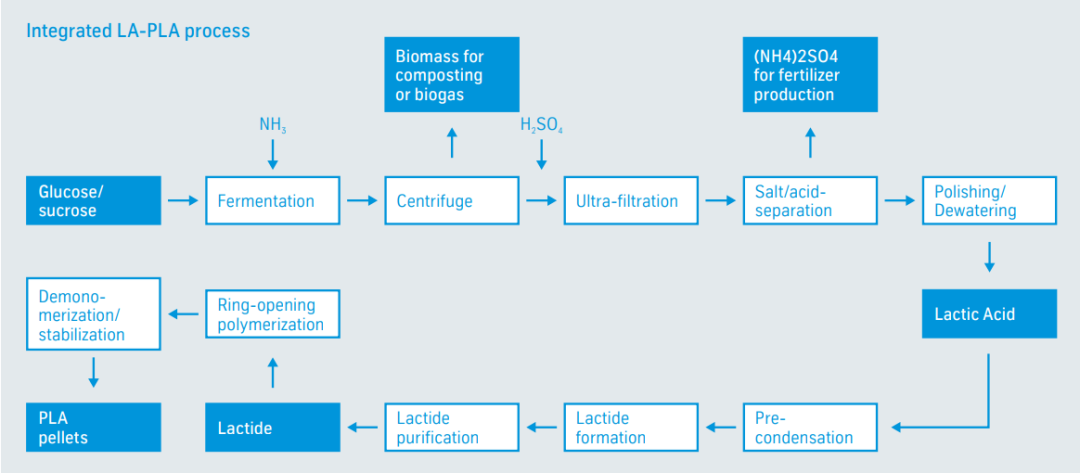

Ingeo技术是一种简单、经济高效的“成型-填充-密封透明”容器解决方案,最近出现在加拿大包装中。与PS、PP或PET相比,Ingeo的刚度、阻隔性能和透明度相结合,可创造出卓越的包装性能。该技术方案流程如下:

①植物经过研磨过程提取淀粉,添加酶水解成为葡萄糖,微生物将葡萄糖发酵成乳酸;

②将乳酸分子转化为丙交酯环;

③在聚合过程中,丙交酯环打开并连接在一起,形成称为Ingeo的长链聚丙交酯聚合物。

PLAneo®工艺是Uhde Inventa-Fischer公司专有的尖端缩聚技术,用于生产各种等级的聚酯、聚酰胺和可持续生物聚合物,例如聚乳酸,可定制的粘度水平从高到中到低不等。PLA聚合与其他熔融相过程类似,例如作为PA 6和PET生产,PLAneo®流程如下:

①基于聚合物级乳酸的连续聚乳酸聚合,通过发酵葡萄糖或蔗糖产生;

②将其转化为丙交酯;

③进行纯化。

图源:thyssenkrupp-industrial-solutions

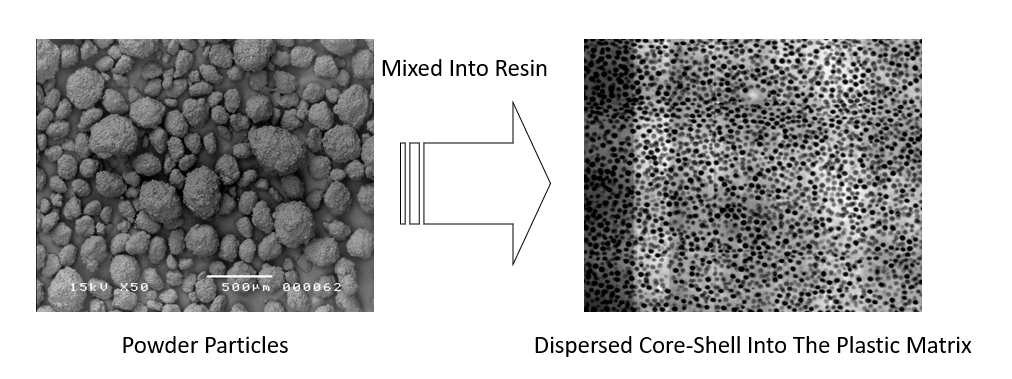

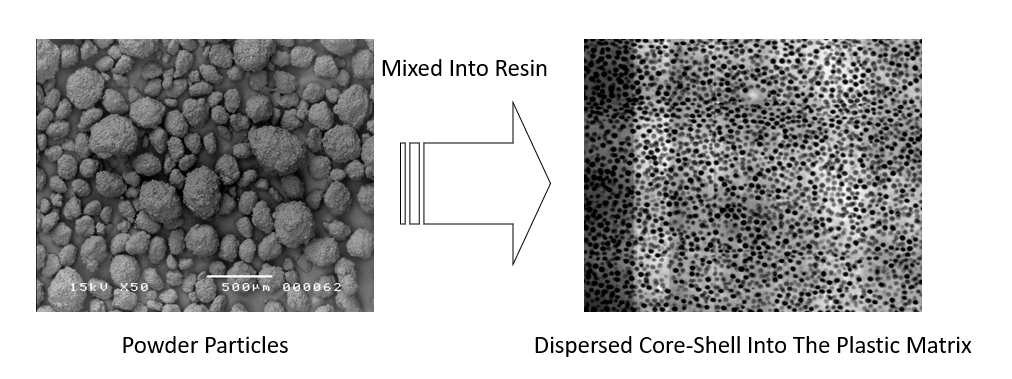

PARALOID™ 是陶氏高性能添加剂的广泛类别,旨在提高各种涂料、粘合剂和密封剂配方的加工性能、抗冲击性和光泽度。其中PARALOID™ BPM-520是新一代抗冲改性剂,有助于提高不透明注塑成型聚乳酸 (PLA) 产品的抗冲击性,对热变形温度和刚度的影响最小。适用于所有不透明PLA和PLA混合应用的增韧挤压型材注塑制品。

PARALOID™ 在微观层面 图源:DOW

对于PLA基材转化成发泡材料过程中,仍需要各种方法来通过控制结构、密度、泡孔分布和泡孔尺寸改善机械性能。例如使用改性剂或添加剂作为异质成核剂,已被证明可有效改善发泡行为。这包括与聚合物共混改善流变避免水解、引入可以诱导形成支链甚至交联结构的扩链剂、改变 D/L-PLA 比例、控制微孔发泡提高PLA结晶度、改变分子量和加入相容剂和增塑剂形成热力学相容的稳定体系。

研究者发现,增强可能方法还有制造具有纳米级增强材料——如加入多壁碳纳米管(MWNTs)、纳米纤维素(CNF)、木纤维的——复合材料。纳米粒子可以改善泡沫结构的机械性能(强度、模量、动态性能)。另外,增加外力场,降低成核能垒,加强PLA泡孔成核也是扩宽PLA发泡窗口、提升发泡材料泡孔密度的有效方法。

聚乳酸多孔膜的制备工艺流程图。中国科学院宁波材料技术与工程研究所的汪龙、郑文革等人,公开了一种超临界流体注塑发泡聚乳酸泡沫材料及制备方法,通过对纳米纤维素(CNF)进行表面改性,与PLA熔融共混,再采用微孔发泡注塑技术,最终制得全生物基的轻质高强聚乳酸泡沫材料。图源:宁波材料所

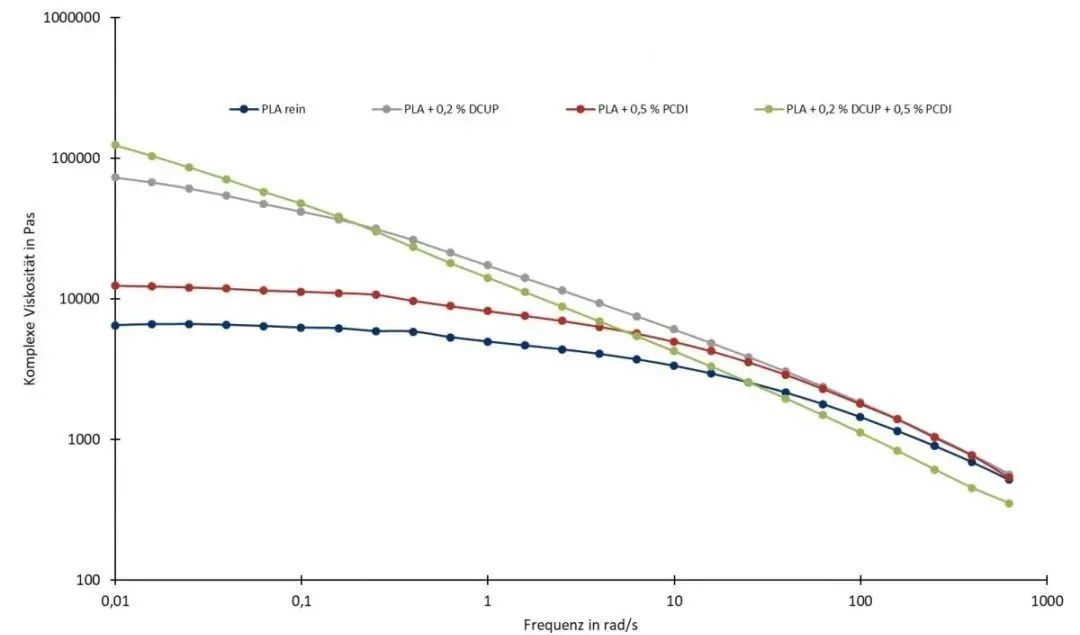

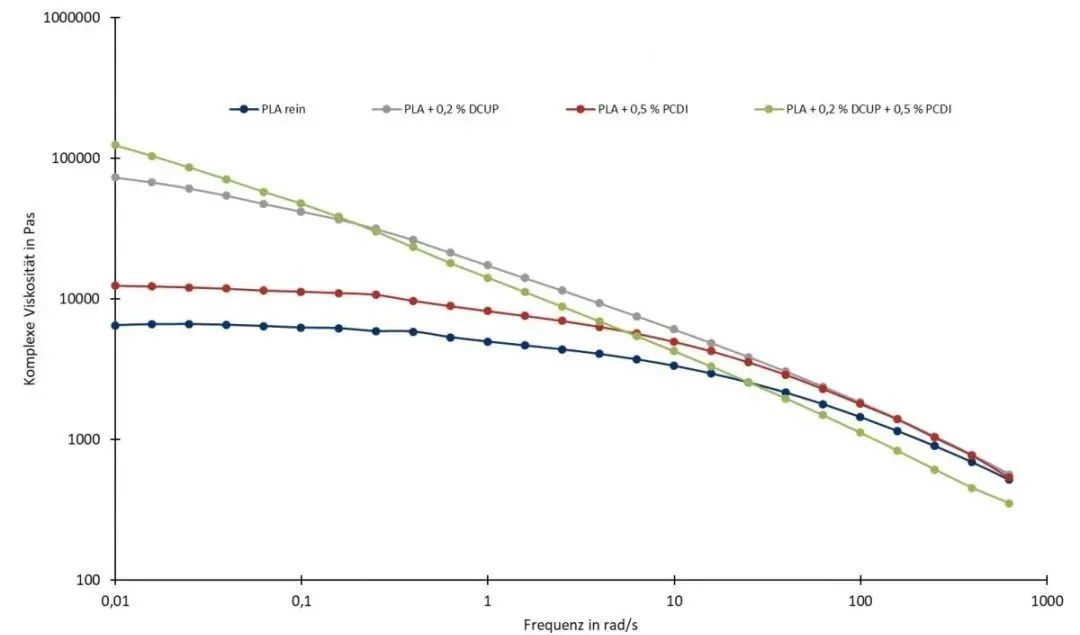

受检材料的流变特性结果。以美国Nature Works的PLA Ingeo Biopolymer 2003D作为起始材料,用有机过氧化物、过氧化二异丙苯 (DCUP)(来自美国 Sigma Aldrich)和聚碳二亚胺 (PCDI)(来自科隆朗盛)进行改性。这些可作为反应挤出较成功和纯 PLA 分子量增加的指标。图源:斯图加特塑料技术研究所 (IKT)(德国)

中科院宁波材料所翟文涛博士等人使用超临界CO2作为物理发泡剂,发泡过程中控制PLA在超临界CO2下的结晶动力学,得到的PLA珠状泡沫。具有20-45倍的高膨胀率、清晰的泡孔形态和高结晶度。图源:NIMTE

PLA微孔发泡的研究

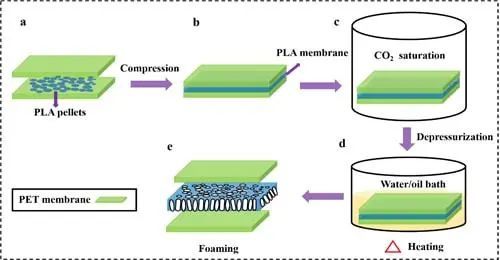

PLA聚合物的发泡是一个复杂的过程,具有许多影响和目标变量。由于实验研究大多采用模压和间歇釜微孔发泡技术,难以批量生产,因此,需对PLA微孔泡沫的发泡形态、发泡工艺条件进行进一步的研究,从而有效地优化泡孔结构,得到的适宜泡孔尺寸和泡孔密度,提高PLA的结晶度,并降低制备周期。

超临界流体在聚合物合成及加工领域均已具有非常广泛的应用。近年来,以超临界流体为物理发泡剂进行挤出发泡的研究较多。由于其增塑作用以及物理发泡剂,通过调控饱和压力、饱和温度和发泡时间等适宜PLA发泡的条件,得到高性能的超临界微孔发泡聚合物。

采用超临界流体为物理发泡剂(惰性气体C02和N2常被用作为发泡剂),具有廉价易得、绿色环保、无污染、无残留的优势。目前,超临界流体制备PLA发泡材料的制备方法主要有间歇发泡法、注射发泡法、连续挤出发泡法以及珠粒发泡。

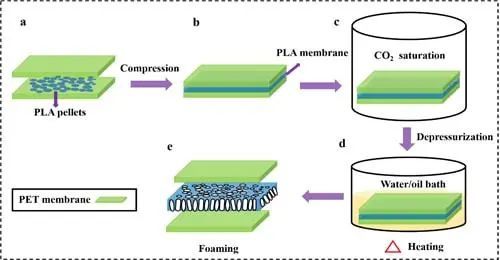

①间歇发泡法

间歇发泡法一般PLA放入高压釜内。超临界流体,在一定的压力和温度进行饱和,迅速泄压或者骤然升温,溶解气体便处于一个过饱和状态,引发聚合物气体体系热力学极不稳定,促进泡孔的成核以及生长,形成微孔发泡材料。

采用间歇发泡工艺可以实现发泡工艺参数(饱和压力、饱和时间、温度和泄压速率等)的精确调控,但间歇发泡法生产周期较长,不太适合工业化应用,但不限于适用发泡材料的研发和机理探索,也可用于制备各种结构复杂的发泡材料。

PLA聚乳酸全降解发泡片材生产线 图源:山东通佳机械有限公司

②注射发泡法

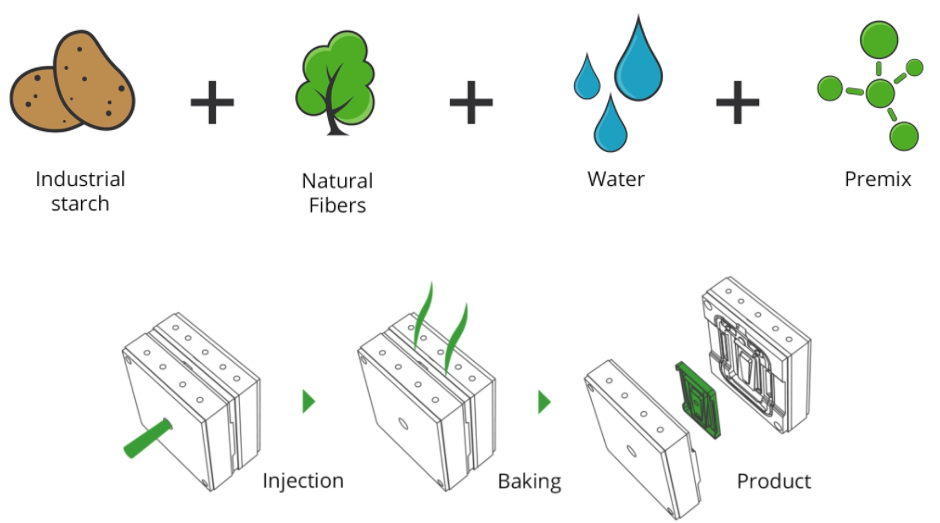

注射发泡是将PLA加入到注塑机中,然后将物理发泡剂通入螺杆,与PLA熔融物共混于注塑机中,高温高压下被注射到模具中,迅速冷却成型,得到最终想要的产品形状。

注射成型能够制造复杂三维泡孔的聚合物,使得PLA发泡材料疲劳寿命、韧性、冲击强度等机械性能均得到提升,但因PLA熔体强度低,结晶速率慢,所以采用微孔注塑成型发泡法制备PLA发泡材料,存在控制难度大的问题。

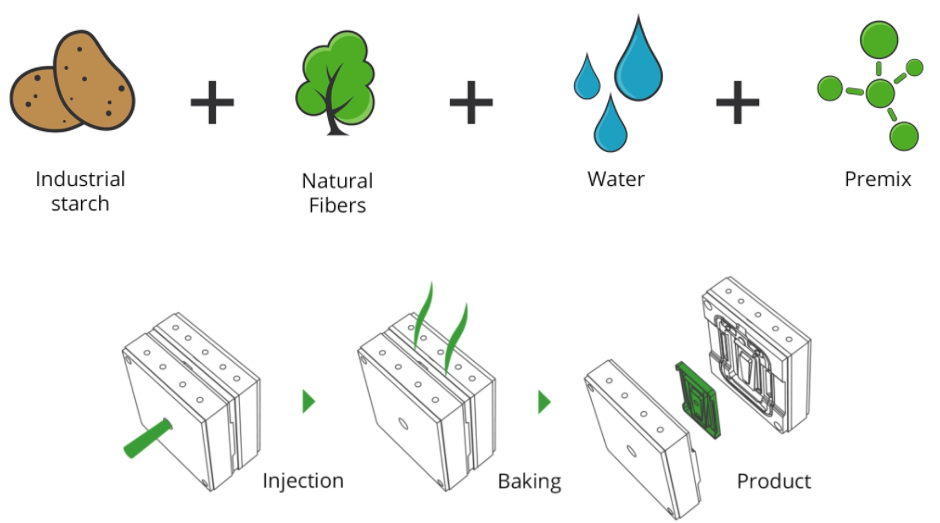

生物基包装注塑成型 图源:PaperFoam®

③连续挤出发泡法

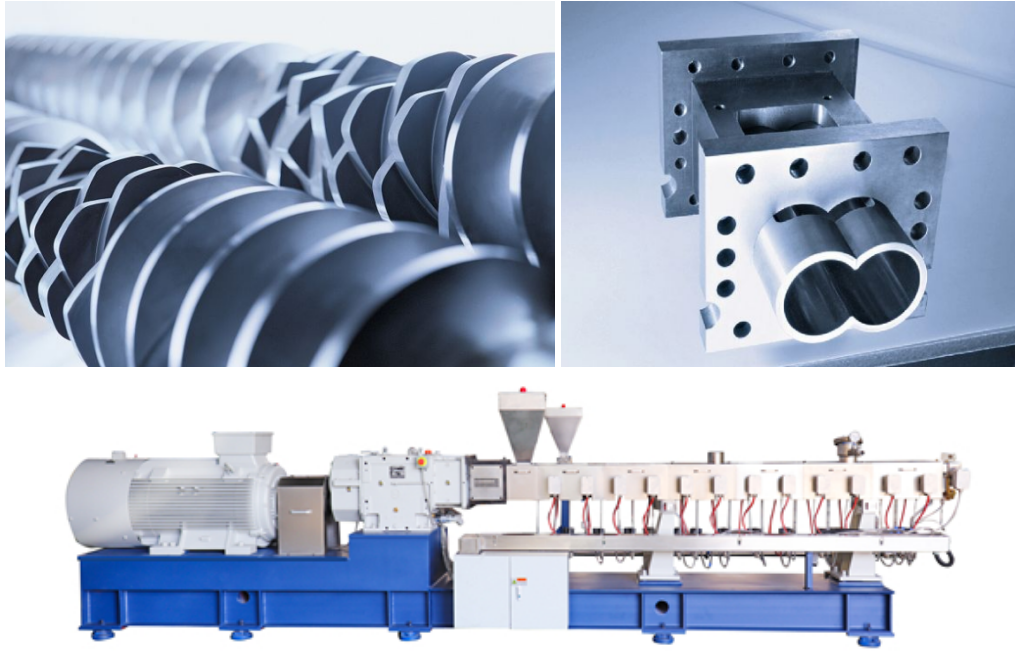

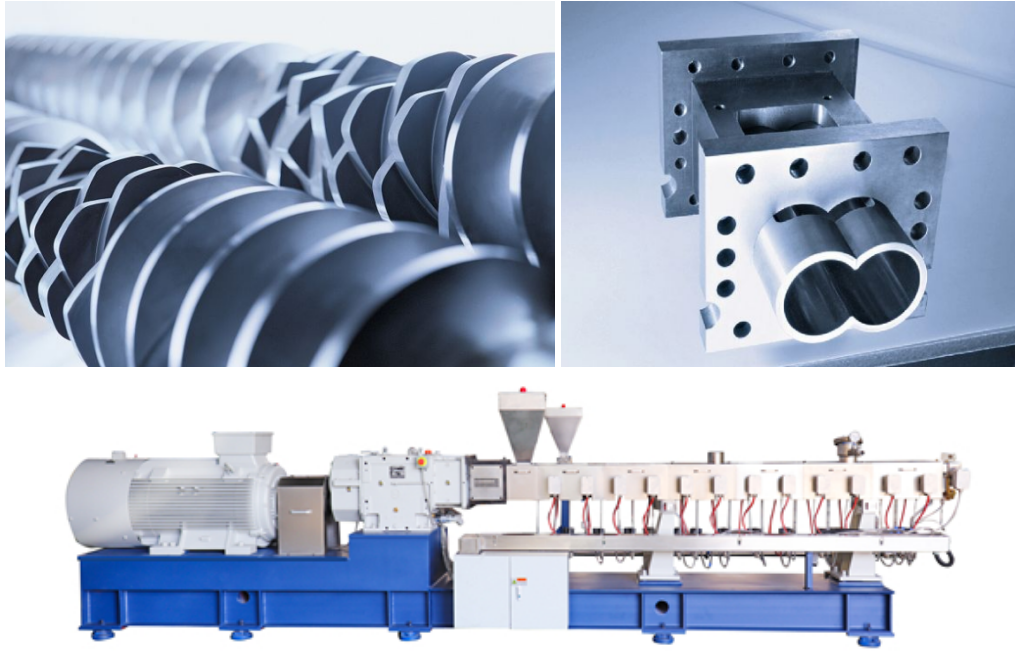

微孔挤出发泡是将物理发泡剂注入熔融聚合物中,通过超临界流体高温高压以及螺杆的强剪切作用,混合扩散得到PLA熔融聚合物,然后从模口连续挤出。通过骤减压力、温度、使其在特定的机头内成核,泡孔膨胀冷却固化成型。

连续挤出发泡可以实现PLA发泡材料的连续生产。和注塑成型不同的是,挤出发泡有较高的发泡率。高发泡率的PLA产品,冲击性能,吸热,隔热,降噪性能都得到了提高,不适合制备结构复杂的发泡制件。

超高扭矩双螺杆挤出机 图源:cowellextrusion(南京科威挤出机械有限公司)

④珠粒发泡技术

珠粒发泡技术核心组成部分是通过添加剂提高发泡性,以及研究成型部件生产过程中的焊接机制。PLA的颗粒生产,是通过高压釜、挤出工艺、甚至是成型机提高加工性能和能耗。

通过使用珠粒发泡技术可实现发泡聚乳酸从纳米细胞到微孔的细胞形态,同时产生双晶熔融峰结构。气体饱和过程中产生的高熔点峰晶体对控制泡沫珠的泡孔尺寸和膨胀率起着重要作用。

Biofoam® PLA发泡珠粒 可堆肥生物聚合物聚苯乙烯的理想替代品 图源:bigbeanbagcompany

为普及和造福天下,关于现阶段创新研究的改性增强与发泡技术,为生物基发泡材料E-PLA的经济性和可行性做出了前瞻性探索和小规模应用。那么,目前市场上有哪些备受瞩目的创新型产品问世?它们背后又依靠什么样的技术推动E-PLA的规模化应用?并在市场上收割了怎样的惊世业绩?敬请期待下一篇推文:

《生物降解E-PLA㊁ | 市场化发泡工艺引领聚乳酸产业链走向伟大光荣的革命之路》

关键词: # Interfoam发泡者联盟 # 聚乳酸 PLA # 发泡聚乳酸 E-PLA # 可降解 # 生物基 #挤出成型 # 乳酸单体制造技术 # 丙交酯和聚乳酸制造技术 # 聚乳酸材料改性与加工技术 # Ingeo技术 # PLAneo® # 尖端缩聚技术 # PARALOID™ BPM-520 # 超临界流体 # 间歇发泡法 # 注射发泡法 # 连续挤出发泡法 # 珠粒发泡技术 #